Заточка режущего инструмента

Технологический барьер. How It's Made?

quote:Originally posted by Вашитоман:

Я больше скажу, у меня вполне себе формировался заусеннц при 90 градусах. А однажды и при 145.

Верю, сам с таким сталкивался. Ниже фото участка клинка, который затачивал только на зерно, и при определенно выставленном свете увидел тень выше грани подвод / спуск. Это уже наверно и не совсем заусенец, но пластически деформированный металл хорошо видно. На ноже была заявлена твердость 62 HRc.

Так, кто не пользуется приёмом и не хочет его обсуждать,а только тупит и офф-топит, идите-ка из темы прочь,тупые тролли.

quote:Да, спасибо.Originally posted by oldTor:

это может быть и локально перегретый участок стали - запросто. Если даже с него сполировать явные цвета побежалости, то менее заметные, уже только в оптику, они могут там появляться активнее и выраженнее, нежели на прочих участках клинка.

Кстати. Нержавеющие стали (это менее выражено у, по-моему, аустенитных) после перегрева становятся очень даже ржавеющими. Очень заметно на свариваемых изделиях типа полотенцесушителей и т.п., когда их "забудут" термообработать после сварки - они текут в основном в зоне швов.

Батенька, долго подбирал слова. Но вы свой обыденно-профессиональный опыт в нашу область зря экстраполируете. Тут другая специальность требуется, чтобы сразу в теме быть и с ложными друзьями не сталкиваться, ну и с когнитивными искажениями.

Спасибо, Евгений, все очень доступно и понятно объяснили!

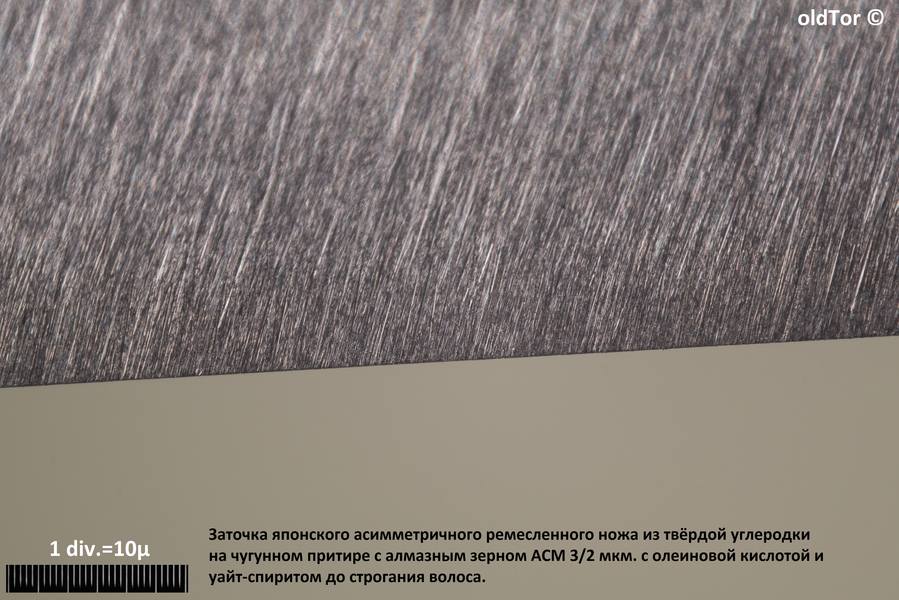

"По заявкам" - меня просили сделать обзор с фото до ТБ, сразу после него и окончательной обработки:

Перетачивал сегодня нож из 95х18, заточка на керамике Idahone притёртой на алмазном зерне 50/40мкм. На ней же и финиш, т.е. грубоватый, но для разделочника нормально. Все фото кликабельны, по переходу по клику на фотохостинг, доступна развёртка в 100%. По горизонталям снимков = 1мм.

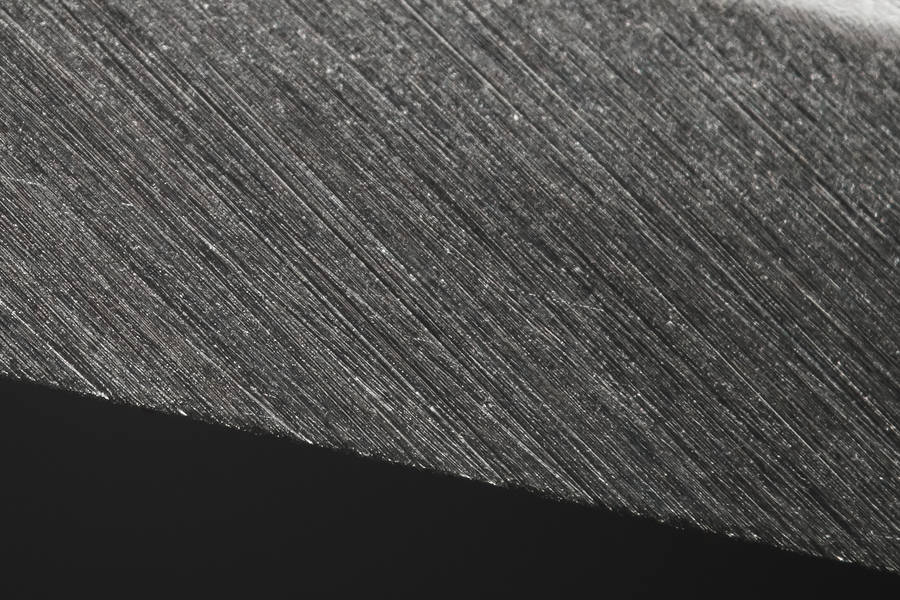

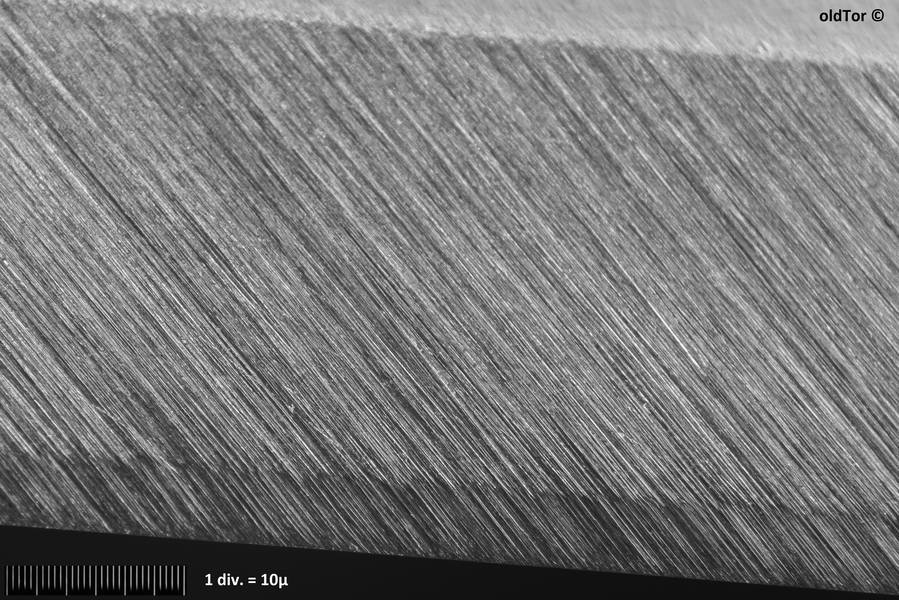

Первый снимок - заточка со сменой направления движений для подрезки заусенца - вышло остро, волос РК пыталась застругивать уже, но ногтевой тест показывал неоднородности, да и на фото правее видно зазубринки и вообще как-то всё не лучшим образом, хотя и нормально, в общем-то:

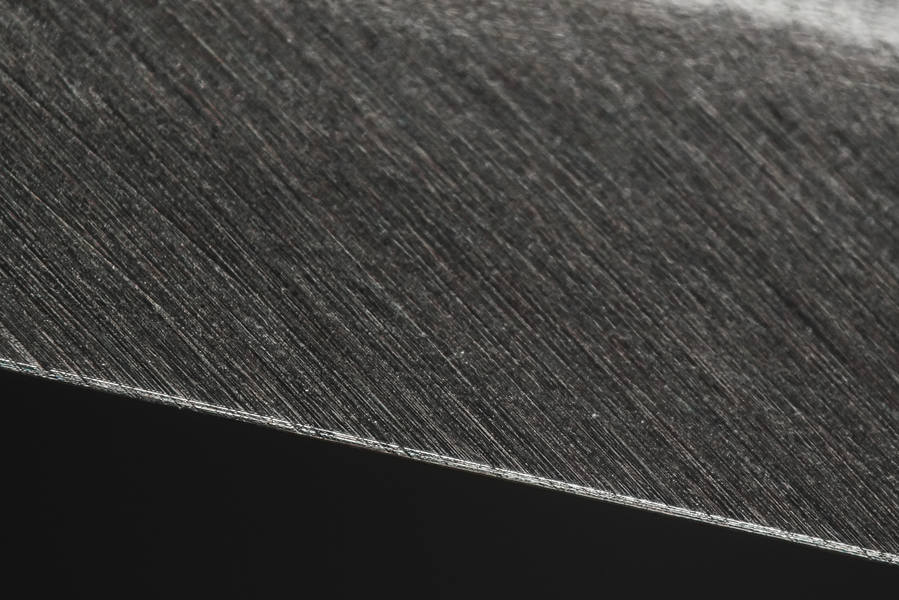

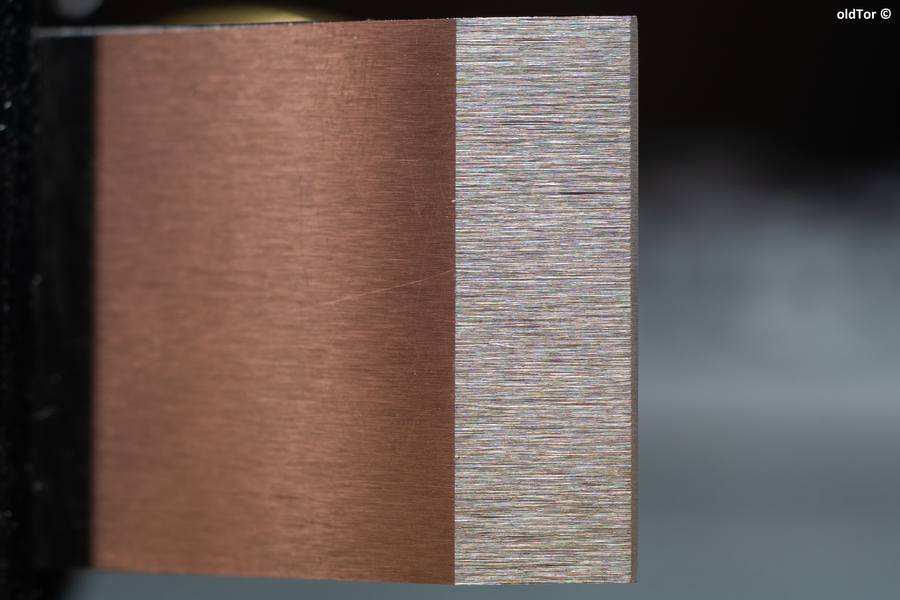

Второй снимок - выполнен Технологический Барьер на шкурке SIA P2500 два прохода движением "как будто режем её" без давления. Шкурка положена на твёрдую подложку и взята свежая и графитом я её не засаливал - чтобы на снимке было видно, насколько в шероховатость шкурки "погружается" РК - боковые грани зёрен оставили заметные "дорожки" на крае фасок:

Тут всё в порядке, но это даёт представление о том, что может быть если взять для ТБ скажем более крупнозернистый абразив и тем более - на более твёрдой основе - т.е. например заточной брусок - скорее всего подрежем кромку, и дойти до некритичных бороздок на фасках в зоне РК получится только затупив оную больше необходимого. Почему я и говорю о предпочтении во-первых шкурок, если это позволяет ситуация и этап обработки, и почему обычно шкурку по совету Дмитрича - засаливаю графитом - чтобы снизить её абразивную способность, чтобы более управляемо снимать буквально "по-микронно" и не воздействуя на фаски.

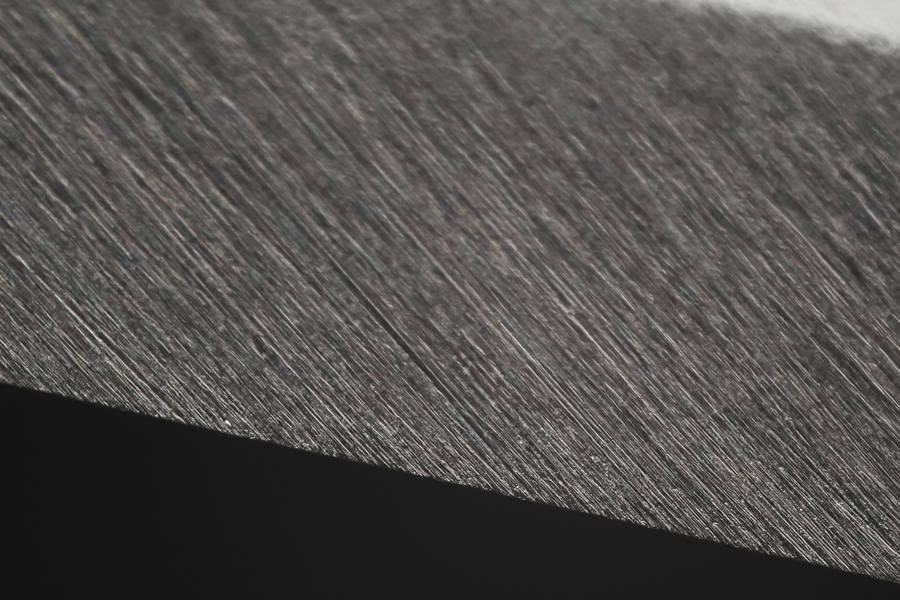

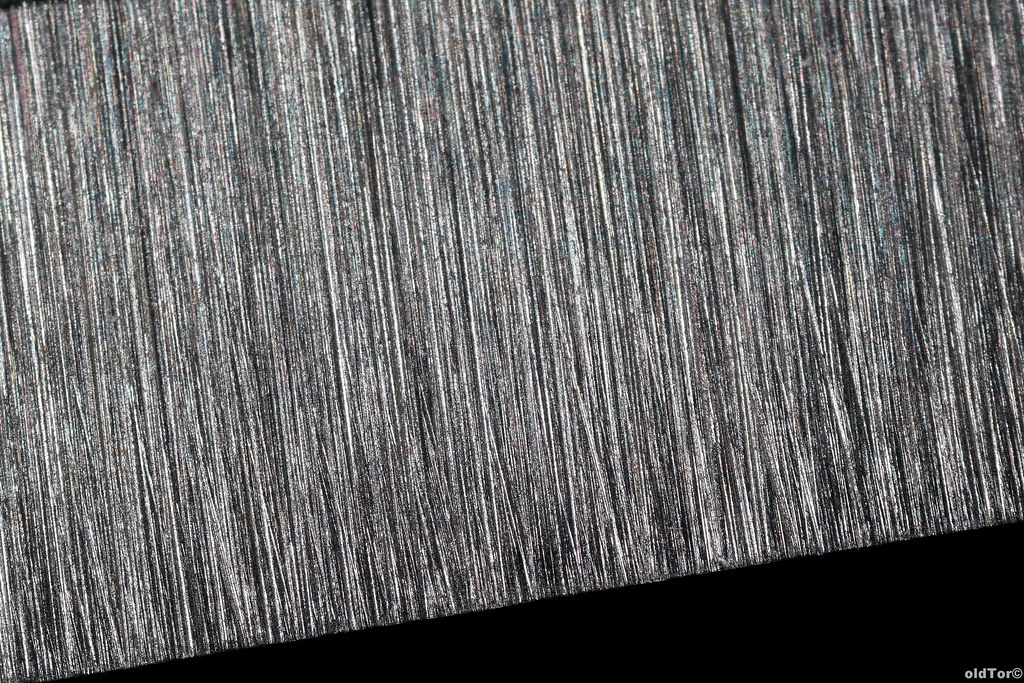

Третий снимок - результат работы на той же керамике после ТБ. Сделано 16 проходов - стороны менял по следующей схеме - 5/5 - 2/2 - 1/1. Кромка может не идеальна, но на этом абразиве по этой стали лучше сделать не всегда удаётся - по крайней мере всё стало однороднее, кромка агрессивна в резе и при том весьма остра - волос строгает:

------

"Теория без практики мертва и бесплодна, а практика без теории бесполезна и пагубна" П.Л. Чебышев.

Беспредметная беседа - какая геометрия клинка? какой угол на РК? какой абразив?

Я точу убитые кухонные ножи водниками #1000/#3000 на 40? и ТБ ни разу не понадобился.

Кстати, я решил зафиксировать этот тест с гальваникой, сделав прямое сравнение с электрокорундом той же зернистости. Завтра допишу пост, опубликую и размещу ссылку.

Но только не в этой теме, а там, где особо рьяные были дифирамбы гальванике.

Я уже предвкушаю реакцию на результаты)))

Я как то пробовал винную пробку с люксором 0,3

Микроскопа к сожалению нет, но чисто интуитивно вроде ТБ получалось, хотя без таких увеличений, все равно не понять

Добрый вечер!

Ярослав, подскажите пожалуйста, какой из графитовых порошков Вы используете для засаливания шкурки.

Полез в инет, их там много разных.

Или любой подойдёт?

quote:Три года назад Евгений ответил Вам.Originally posted by darki83:

А если не делать ТБ вначале заточки, а в процессе (когда начали вылазить огрехи), нужно его выполнять на том же абразиве, на котором они выявились? Все таки ТБ лучше делать на шкурке или самом камне? Если на камне, то там "пружиности" трудно добиться?)

Посмотрите его ответ #15, в этой теме на первой странице.

Ярослав продолжил с видео.

P.S.

"И, Боже вас сохрани, не читайте до обеда советских газет!",

или тех, кто говорит что "Никто на практике его не применяет".

quote:Изначально написано Straykl:

Никто на практике его не применяет.

как минимум при устранении сколов это удобно.

quote:Originally posted by Вашитоман:

всё, что меньше 40 градусов, не имеет крепости и рабочести?

Мне кажется, что точить на угол меньше 36? смысла нет - стойкость нерабочая.

Для лёгкого реза имеет большее значение тонкое сведение, чем угол на РК.

(сорри, офф-топ)

Я тут плотно перекурил и обдумал ваш пост ещё..

В общем, по-быстрому взял тестовый клинок из "кухонной нержи" и с минимальным давлением испортил его заточку, "приобщившись к сермяжному", в ракурсе произошедших давеча дискуссий о гальванических алмазах, которые "вжик-вжик и вася")

Выбрал такое в т.ч. потому, что это прискорбно широко распространённая практика...

Гальваника - чебоксарская, зерно 63/50, работа с каплей воды, практически без давления, нож - подубитая тестовая трамонтина сенчури, полный угол 35,6 градусов.

Чутка поточил, с полминуты, и сунул под МПБ-2.

Намерял заусенец ярко выраженный, шириной около 1 деления шкалы, а она там равна 50мкм., и заметный дефектный слой/корень заусенца позади него, немного отличающийся от выраженного уже заусенца, но заметный как раз некотором "выпячиванием" его на сторону при определённом угле падения света, шириной ещё с пол-деления.

Т.е. по самой грубой прикидке, чтобы получить кромку, хоть сколько-нибудь стойкую, надо удалить полюбому, примерно 70-80 микрометров...

Далее я добавил на пластину воды с каплей мыла для густоты и "демпфирования", снижения агрессии воздействия абразива и сделал по 5 проходов на сторону, меняя стороны каждый проход и стараясь ещё снизить давление.

Под микроскоп МПБ-2 снова - и вот, заусенка выраженная не отошла нифига, только стала длиннее, а вот "корень" позади неё я уже не вижу - я его выпрямил.

Измерение по шкале не показало, что я снял что-то заметно за это время - т.е. участок от границы фаски со спуском и до конца заусенца остался практически без изменений.

Возникает вопрос - а хорошо ли, что я выпрямил этот участок "позади заусенца"? Я ведь теперь не вижу, сколько надо снять, чтобы удалить уже усталую сталь. Правда, я записал, сколько был обработанный участок и я понимаю, сколько надо снять. Но если бы я этого не сделал?

Так что я не уверен, что это было полезным делом - лучше бы я, оценив наглядно масштаб проблемы, сразу бы сделал ТБ, выбрав весь явно сгибавшийся в разной степени участок. Сейчас я знаю, сколько надо убрать, только потому, что записал данные. Я бы и без них, затачивая на следующем абразиве, столкнулся бы с этим всем наново и всё равно бы удалил, сколько надо, но если представить, что это был последний абразив в сете, пусть и более тонкий и с дефектным слоем позади выраженного заусенца несколько более скромным? Многие запросто бы решили, что всё в порядке, и ограничились удалением только видимого краешка заусенчика и только, а когда нож сел бы после пары резов, сказали бы, что "сталь гуано и её всё равно не стоит точить тщательнее" - т.е. совершили типическую ошибку.

Какие будут соображения?

P.S.

Лишний раз убедился, что гальванику - ну нафиг, тем более по таким сталям. Даже если такую сталь затачивать, скажем, алмазом 40/28 на МО связке, который хоть и несколько мельче по зерну, но работает сопоставимо по производительности, я бы получил область, подлежащую удалению, шириной в 30-50мкм. от кромки при подобном же угле заточке по такой стали - знаем, замеряли.

А тут минимум 75-80 надо удалять.. ну и нафига оно надо.. потом дольше выходить на нормальную кромку более тонким абразивом...

И сведение клинка при таких раскладах тает на глазах, и куда быстрее, чем при теоретических расчётах утачиваемости при регулярной заточке грубыми и не очень подходящими абразивами... ну, конечно, если всё-таки хотя бы к финишу делать кромку нормальной, пусть даже и к очень грубому финишу, например, на электрокорунде F320 на твёрдой связке - после него полно по такой стали прорезов кромки, глубиной от гипотетической линии по вершине РК в 10-12мкм., но такого глубокого дефектного слоя нет и в помине... равно как и заусенка подрезается сама в процессе, даже ТБ не нужен. разве что для того, чтобы линию РК сделать более ровной, снова потом этим бруском выйдя на остроту "режет газету фигурно и бреет предплечье", но недотачивая до прорезов кромки.

Я не очень понял, какого масштаба явления имеются в виду, но не вижу препятствий, почему бы им не быть по целому ряду причин.

Цвета побежалости видимые - следствие возникновения оксидных плёнок на стали. Они образуются на воздухе за доли секунды. Даже на нержавейках, когда нарушена сплошность поверхности, не говоря уж про стали, у которых хром в основном не в твёрдом растворе, а в карбидах, невидимая из-за особой тонкости защитная плёнка оксида хрома будет прерывистой, и не будет мешать прочим, уже видимым, более толстым оксидным плёнкам, образовываться сколько им угодно.

Точечные более выраженные "очаги", где видимые цвета побежалости, т.е. интерференция света в оксидных плёнках - возможны запросто. Например, участок шлифовки, где повыбило карбиды и их агломераты, или куда попала горячая стружка или горячее зёрнышко при механизированной обработке, или, к примеру, капелька масла или, особенно, олеиновой кислоты - она сама по себе - катализатор прогрессии образования/удаления оксидных плёнок и вы наверное замечали, что когда работаем с олеинкой, при определённом направлении света у нас почти всегда всё в цветах побежалости. разумеется, попадание мельчайших капель кислых или солёных жидкостей на сталь - приведёт к тому же, как правило. Человеческий пот тоже самое может сделать.

Разумеется, это может быть и каверна питтинговой коррозии - даже если мы её уже удалили, у них часто бывает такая "окантовка" - как пятна бензина на воде. Также это может быть и локально перегретый участок стали - запросто. Если даже с него сполировать явные цвета побежалости, то менее заметные, уже только в оптику, они могут там появляться активнее и выраженнее, нежели на прочих участках клинка.

Скорее всего, отдельные пятна могут быть и вокруг неметаллических включений в стали, даже когда это само включение не видно при имеющейся шероховатости.

В принципе, многие и тонкие плёнки другого происхождения, масляные, жировые - также способны давать интерференционную окраску - свет проходит сквозь них, и отражаясь от стали под ними, проходя через них снова, даёт явление интерференции, которое мы видим, как палитру цветов.

Кроме того, надо отметить, что при косо падающем свете, интерференционную окраску могут давать просто очень равномерные частые риски - они способны вести себя как дифракционная решётка. А если на стали при этом местами есть выраженные оксидные пленки, то такие участки будут ещё сильнее окрашиваться для человеческого глаза.

Т.е. причин и довольно сплошных и локальных интерференционных окрасок на сталях может быть сколько угодно. Совсем не обязательно это перегрев, хотя он ими сопровождается тоже.

Локальный перегрев, например, остановились дольше на ленте или круге на каком-то участке заготовки - в этом месте могут быть крупные "пятна", где оксидные плёнки появляющиеся снова и на последующих этапах обработки, будут более явные, нежели в других местах.

Если у вас интерференционная окраска/цвета побежалости появляется после ТБ, к примеру, скорее всего это следствие наличия на абразиве, которым его выполняете, какого-нибудь масла, олеинки и пр. Но им всё-таки свойственно быть более равномерными по всей, прилегающей к обрабатываемой, поверхности, куда это масло или олеинка могла попасть.

quote:Изначально написано КромешНИК:Ярослав примите благодарность за полезную и наглядную статью (как в целом и весь сайт)

С уважением

Большое спасибо, я очень рад!

С уважением

На очень тонком этапе интуиции маловато. Все-таки лучше оптический контроль под микроскопом.

Кстати, умение чисто убрать 0,5-1 мкм заусенки - это реально высший пилотаж.

Эти статьи по ссылкам есть в переводе, я на перевод давал ссылки неоднократно, продублирую:

https://www.liveinternet.ru/users/3488088/post354740948

https://www.liveinternet.ru/us...BD%D0%B5%D1%86/

На 2 часть я даже в этой теме в посте 34 уже давал отсылку через ссылку на свой пост с микрофото и обзором некоторых проблем с заусенкой на майабразив.

Рад, что понравилось! На здоровье!

P.S. В общем, резюмируя, я считаю возможным говорить, на основании теперь уже опыта нескольких лет и с разным режущим инструментом, что схема заточки с ТБ, хотя он и не всегда необходим, если его нормально применить - всегда даёт возможность получить бОльшую однородность РК при обработке его одним и тем же абразивом, не говоря уж о дальнейшей обработке более тонким или хотя бы просто более щадяще работающим.

При несущественном приросте затрат времени. Часто менее минуты, если речь о ТБ после префинишного этапа.

Наглядно и доходчиво. Спасибо.

quote:Изначально написано theorist:

Я вот пытаюсь. Можно попробовать нагрузить кромку так, чтобы заусенец сломался, а правильная кромка выдержала...

Я во время доводки периодически протягиваю РК с усилием через дерево. Не знаю насколько это помогает, но так спокойней.

И какие факторы вообще влияют на образование этих микрозаусенцев?

quote:Originally posted by oldTor:

Сводная тема по данному вопросу:

http://www.myabrasive.ru/forum/viewtopic.php?f=10&t=3

Спасибо, Ярослав!

Фундаментальная подборка.

Я описал только свои приёмы, да и то, только что вспомнилось...

------

Если вы мастер - у вас свой путь. Но новичкам следует показывать все пути, а не один любимый, разве нет?

/Alex Last/

к текущему модератору было бы неплохо подмешать немного николая_к

+100500

"О сколько нам открытий чудных". Применяют.

В т.ч. и фирмы-производители. Например, некоторые производители рубанков.

Знаю кучу народу, в т.ч. и коммерческих заточников, кто применяет. И благодарит Дмитрича за то, что в своё время это объяснил - существенно облегчило многим жизнь. Лично я применяю постоянно. И считаю, что это одно из самых важных знаний, которые нам дал Дмитрич.

Ну а отрицающих невежд всегда хватает, и трололо.

Я уже писал это и снова скажу: можно не париться насчёт "сдачи секретов" заточного дела в рунете - десятки способны воспринять информацию такого уровня и единицы использовать в своей практике. До остальных просто не доходит, да и не в поисках познания нового для себя, сидят они в интернете.

quote:Изначально написано oldTor:

Я это понимаю как то, что РК будучи приложена к поверочной плоскости, будет касаться вершинами шероховатости её равномерно по всей длине прямолинейного участка без провалов и выступов.

наводящий вопрос: без видимых глазом провалов и выступов? :)

quote:Изначально написано oldTor:

Мне кажется, в ракурсе "вводной" сформулированной на уровне ""прямая линия или гладкая кривая без перегибов". " это более чем достаточно.

так-то оно да. впрочем, непонятно, что именно имел в виду предыдущий оратор.

А что есть вриод Николая?)

quote:Мифы, это в древней Греции, а "память" металла к сожалению реальность, как и дефектный слой.Originally posted by inok1:

ПМСМ, неприятие ТБ возникает (и у меня в т. ч.) из-за того, что он, в ранних, "канонических" постах этого форума позиционируется как средство борьбы с мифической (применительно к стали) "памятью металла" и полумифическим "дефектным слоем".

В столярке у меня это случается чаще чем с ножами.

И дело тут не столько в заточке, а в работе с инструментом, в том числе и с ударными нагрузками.

Проще сразу сделать ТБ перед заточкой, и потом не думать о большом заусенце и как с ним бороться.

Возможно я криворукий и не умею затачивать инструмент, оспаривать не буду, но например нож киридаши по стелечной коже напоминающей фанеру, получается заточить только с ТБ перед финишем.

И дефектный слой тоже не миф, лучше один раз увидеть и знать как с ним бороться, хуже столкнуться с этим, и не знать что делать.

quote:Спасибо за замечание.Изначально написано shapirus:

замечу между делом, что указание номера страницы в теме не имеет смысла, поскольку количество постов на странице не является постоянной величиной, а может меняться от юзера к юзеру. по возможности избегайте этого и ссылайтесь на конкретные сообщения.

Впредь буду корректнее.

quote:Изначально написано inok1:

Соответствует среднему этапу слесарки: завершению заботы со спусками, подвод даже вчерне будет формироваться на следующем этапе.

Зачем смотреть в микроскоп после зерна 60 мкм по РК? Испугать собеседников?

Чтобы понимать, как и что происходит, анализировать надо происходящее на всех этапах.

Я речь о слесарке я вообще не вёл - она тут не при чём - речь о заточке.

А заточку выполняют, черновую, и на куда более грубых абразивах. В основном, конечно, на сталях потвёрже, но и на мягких формируют фаски на грубых абразивах.

Не говоря уже о том, что вся фабричная заточка выполняется первоначально на ещё более грубых.

А если не анализировать, что получается на любом этапе....

Именно потому, что многие этого не делают, они и приходят к неверным выводам, затачивая не подходящим абразивом, и потом винят сталь.

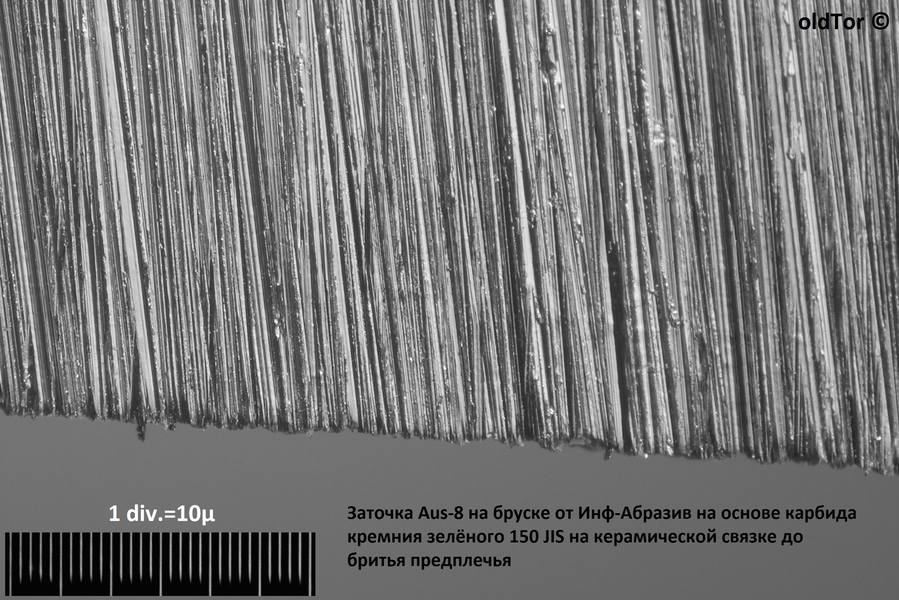

Вот, к примеру, черновая заточка сходной мягкой нержи - Аус-8 на кухонничке петти Канетсугу, на бруске 150 jis на основе карбид кремния:

Легко можно видеть, что снимать с кромки недостатки нужно примерно на 25мкм, ну может с запасом, чуть больше, скажем 30.

Всего на ~30, а не на 50 и не на 70. А зерно тут ещё грубее!

Так что надо, надо смотреть, что получается в каких случаях, и анализировать.

Иначе будет сложно понять так наглядно, как влияет выбор абразивного инструмента под ту или иную группу сталей. Вкупе с практическими пробами работы по-разному заточенными клинками - мне важность этого и разность результата - очевидны, как и многим.

И я знаю, как соотнести то, что вижу, с тем, какие результаты в каких случаях показывает клинок.

Но для ещё более многих людей до сих пор это неочевидно и непонятно.

И они продолжают затачивать чем попало всё подряд, годами получая посредственный результат, при том что можно получать ту же или большую производительность съёма, _одновременно_ с куда более высоким качеством и при этом не расходуя ресурс клинка зазря.

Я прекрасно знаю, как много людей обдирают даже кухонную нержу на гальванике и даже более грубой, чем 63/50, потом берут какую-нибудь в лучшем случае порядка F500-600, т.е. примерно около м14-м10, и получают чёрт-те что. Но при том уверены, что всё в порядке, и плодят мифы о том, что даже вполне приличная по качеству в целом и по стойкости в частности, сталь - "плохая, не держит заточку". А гальваника "хорошо подходит для таких задач". Т.е. "два и два" они связать не в состоянии....

По моему опыту, из, скажем, 10 клиентов, ругающих сталь на каком-то ноже и просивших "сделать с ним хоть что-то", примерно в 8 случаях дело было не в стали, вот даже не близко, а в том, как и чем клинок обслуживали.

quote:Наверное как акын.Originally posted by inok1:

поэтому, как чукча, что вижу, о том и пою

quote:Следуя Вашей логике, ведущие компании в производстве столярного инструмента Lie-Nielsen и Veritas выпускают откровенный брак.Originally posted by inok1:

Да, бывают ножи и проч. режущие инструменты, не соответствующие вышеописанным условиям.

Задавал вопрос о них Дм. Коржову, получил ответ в том смысле, что это, безусловно, брак, но профессионал должен уметь заточить и бракованный нож.

Только так я могу толковать Ваши слова.

И тут конечно важно понимать, что говорится под адекватным использованием.

Например я работал по сучку стамеской с углом заточки 37-38 градусов.

Вполне адекватная заточка для такой работы.

Получил замин, убрал его заточкой без ТБ.

Через пару минут вновь заточенной стамеской на РК в том же месте опять замин.

Косяк производителя или косяк заточника?

Конечно я виноват, не умею затачивать столярный инструмент.

Вновь переточил, но иначе.

Сделал ТБ перед грубой заточкой и перед финишем.

Замины конечно были в последующей работе (сучки никуда не делись), но в другом месте, и не такие большие.

Это просто пример из жизни.

Вам я могу только позавидовать, что у Вас всё так легко и просто.

quote:Теперь по сути.Originally posted by inok1:

Теперь по сути.

В технике в ответственных деталях и конструкциях, как правило, не применяют стали (с учётом режима ТМО), подверженные хрупкому разрушению.

Вы не поняли.

Хрупкое разрушение и дефект на РК который невозможно убрать только переточкой с выходом на заусенец, это разные вещи.

Хотя и на вязких сталях могут быть сломы в районе РК.

Один из наглядных примеров ползущих дефектов - цикля.

После заточки и наводки заусенца она работает не более пяти-десяти минут.

Далее либо переточка, но чаще перенаводка заусенца.

Убрать сношенный заусенец и навести новый.

Только разрушения на кромке остаются, и с каждой перенаводкой они только увеличиваются.

Поэтому цикля "живёт" с утра и до обеда, редко выдерживает до вечера, учитывая что у цикли четыре режущих кромки.

Если Вы так хорошо разбираетесь в технике, особенно в ответственных деталях и конструкциях, подскажите какие стали без проблем выдерживают ударные нагрузки с сохранением приличной режущей кромки. У меня PMV-11, А2, О1, ШХ-15, 9ХФ, есть ещё столетняя "шведка" кабинетка из литьевой стали, одна "японка" не знаю из чего, и столетние стамески Stanley Everlast.

Их что, все в топку?

На РК у них бывают замины от ударных нагрузок, "лечится" техбарьером.

Простой переточкой убрать их сложнее.

Разрушения были только на "японке".

По ножам.

Поймите правильно.

Техбарьер, это не что то ужасное.

Вы, и иже с ними, понимают это именно так.

Только есть разница в том, как, где и когда это необходимо.

Например, убрать глубокий скол на РК делая ТБ на офисной бумаге и шаржированной в неё полировочной пастой можно до еврейской пасхи, проще это сделать на грубом камне. Важно после удаления всех дефектов грубым абразивом, довести линию РК хотя бы до этапа тонкой заточки.

То есть убрать все грубые риски с затупленной режущей кромки.

Только после этого можно приступать либо к заточке с увеличенными подводами, либо сводить спуски до минимума, но это всё индивидуально.

Понятно, что РК будет иметь какую-то шероховатость. Но про диапазоны таковой вообще не было сказано!)))) Да я и не ожидал) Было сказано "прямая линия или гладкая кривая без перегибов".

(оцените качество формулировки!)

Я это понимаю как то, что РК будучи приложена к поверочной плоскости, будет касаться вершинами шероховатости её равномерно по всей длине прямолинейного участка без сильно отличающихся от значения шероховатости провалов и выступов. То же самое - с контрольной криволинейной поверхностью и проверкой криволинейной же РК по ней.

Я показал, в частности, примеры микрофото выполненных работ с субмикронным разрешением, где линия РК, как максимум, имеет впадинки не превышающие ширины штриха шкалы объект-микрометра, имеющего таковую по старому ГОСТ, по которому он был изготовлен: 2мкм. +- допустимая погрешность 0,5мкм.

Мне кажется, в ракурсе "вводной" сформулированной на уровне "прямая линия или гладкая кривая без перегибов" этого более чем достаточно.

Насчёт "координат и привязок для сопоставления":

У меня, навскидку, на микрофото представленных, погрешность выходит сопоставима со средним значением достижимой тонкости РК (именно РК, а не микрозаусенца или фольги при оверхонинге) на подавляющем большинстве ручного режущего инструмента из широкого диапазона сталей - т.е. около 2мкм.

Вот это значение я считаю вполне адекватной привязкой сопоставления "ровности и гладкости" РК с её тонкостью, для сталей в нормальной термичке и с достаточно мелкой структурой. Хотя, на микрофото с направкой - я показал такой результат по х12мф от Чебуркова - а у неё структура совсем не мелкая. Хотя и помельче, чем у х12мф "обычного серийного разлива".

Можно и увеличить допуск, делая поправку на кучу ножей из сталей в абы какой термичке, у которых крупноватое зерно или чрезмерная насыщенность карбидами, и особенно, делая скидку на то, что некоторые тут только "нержу за 2 бакса"(с) затачивают, у которой обычно структура оставляет желать сильно лучшего - редкие карбиды хрома конского размера там сплошь и рядом попадаются. Так что я предложу привязку к значению, скажем, тройному - т.е. пусть будет порядка 6мкм. Или даже, для круглого счёта возьмём 10мкм.! Годится? ))

Вот пусть научатся делать хотя бы так. А то ведь и это, по-видимому, у некоторых "невозможно" и "не бывает")

С меньшим же допуском, чем я уже показал, я могу сделать. При заточке. Хотя считаю, что это имеет практический смысл только при доводке и то не всегда.

"Характерная ширина риски данного абразива" не годится как критерий, так как это переменная величина в зависимости от состояния абразива, затачиваемой стали, её структуры в т.ч., угла заточки (от чего зависит упругость РК) и пр. Более того - я не раз показывал, как легко и просто делается разная эта самая ширина риски на разных фасках одного клинка, в зависимости от действий заточника.

Так что такая привязка не годится - она такая же "надёжная", как сопоставление размера зерна без учёта прочих характеристик абразива, с получаемой на нём шероховатостью.

quote:Originally posted by Straykl:

Ну например?)

Естественно "например".

Может и не понадобится,но на этих этапах легче "завалить" дело необдуманными действиями.

По этому - например

quote:Изначально написано psnsergey:

Да, спасибо.

Кстати. Нержавеющие стали (это менее выражено у, по-моему, аустенитных) после перегрева становятся очень даже ржавеющими. Очень заметно на свариваемых изделиях типа полотенцесушителей и т.п., когда их "забудут" термообработать после сварки - они текут в основном в зоне швов.

Я нож столовый нагревал и резал им пластик. После этого забыл о нем надолго, через какое-то время он попался мне на глаза, так там лезвие полностью проржавело. Старый советский столовый нож, у всех такие были, на лезвии нерж штамп стоит.

quote:Изначально написано Вашитоман:

Перечитайте тему с начала, там есть ссылка на тему про заусенец, её тоже перечитайте. Особенно Дмитрича.

про заусенец я бы советовал в первую очередь вдумчиво читать https://scienceofsharp.com/2015/01/11/what-is-a-burr/ и scienceofsharp.com , а потом уже описания практик, наработанных в ходе получения эмпирического опыта.

Сводная тема по данному вопросу:

http://www.myabrasive.ru/forum/viewtopic.php?f=10&t=3

Мои видео, где есть про тб более-менее подробно:

Правда, в ракурсе подготовки бритвы к заточке. Выбранный материал и мягкая подложка касаются обработки криволинейных РК.

При работе с прямолинейными РК, мягкой подложки не нужно, но если речь про ранние этапы обработки, то тем не менее, шкурка на твёрдой ровной подложке годится (при выполнении ТБ на тонких этапах, при прямолинейной РК - лучше всё-таки твёрдый ровный камушек) - об этом есть в следующем видео:

Там же речь про ТБ как гарантированный способ удаления заусенца.

Что касаемо ножей но опять-таки на раннем этапе - показывал в т.ч. вот тут -

хронометраж - 31:03 по ссылке:

На тонких этапах обработки, в т.ч. на префинише (в т.ч. на преддоводочном) принципиальная разница лишь в том, что для снятия буквально 2-6мкм., часто бывает достаточно одного-двух проходов. И если шкурка засаленная графитом - всё равно слишком много может снять (на мягких сталях при малом угле заточки, например), то я вот пользовался вариантом, описанным в посте 108 этой темы.

Каким движением - поперёк РК "покачивая", как показывал с бритвой или вдоль РК как бы "движением реза" - уже что удобнее с конкретным инструментом.

Да, не помню, говорил ли я это в видео, потому отдельно отмечу - использование для выполнения ТБ тонких твёрдых камней не всегда получается успешно применить, потому я такой вариант использую очень редко и только на инструментах с идеально прямолинейной РК, а камень для ТБ соответственно должен иметь идеальную плоскостность (или максимум быть сегментом очень большого цилиндра вдоль или поперёк камня, смотря как прикладывать инструмент - т.е. чтобы при прикладывании к камню кромки, она везде одинаково точно к нему прилегла). Если же РК криволинейна, то за пятном контакта с камнем уследить трудно так, чтобы снять при ТБ везде одинаково и при том умудриться нигде не посадить замятие на РК - а ведь спиливая там микрозаусенку, это сделать легче лёгкого и тогда уже придётся снимать ещё с запасом и возращаться на намного более ранний этап обработки.

Вах,просто - очень приятно смотреть на фото!

Содержание конспекта,конечно,тоже на высоте.

Спасибо!

Вашитоман можно сказать заступился за вас (Батек), а вы его так "осекли"!

quote:Изначально написано inok1:

Специально для Вас формулирую качественнее:

"кривая, вторая производная которой не меняет свой знак".

то есть, речь об отсутствии рекурвы, а не дефектов на микроуровне. так?

quote:Изначально написано inok1:

и полумифическим "дефектным слоем".

вот тут дефектный слой показан непосредственно:

https://scienceofsharp.com/201...-damage-part-1/

видна корреляция его глубины с рельефом обработанной абразивом поверхности.

вопрос о характеристиках этого слоя, впрочем, в рамках этой статьи не раскрывается.

трещин, кстати, никаких не наблюдается.

подповерхностные трещины, возникающие в процессе заточки в карбидах высоколегированной стали, показаны тут: https://scienceofsharp.com/2021/09/14/carbides-in-k390/

сразу следует предостеречь от поспешных выводов, которые радостно сделали многие люди с не основывающимися на металловедческих исследованиях убеждениями: мол, агааа, а мы же говорили, что алмазы портят сталь!

но, нет, нифига, если внимательно читать статью и комментарии к снимкам, то можно понять, что дело вовсе не в алмазах, а в циклических перегибах металла вблизи и за пределами линии пересечения плоскостей заточных фасок. повреждения карбидов от воздействия собственно абразива есть, но они распространяются на малую глубину и, как обычно, уходят вместе со снимаемым металлом по мере перехода к более тонким стадиям обработки.

если делать выводы из этой статьи, то следует говорить скорее не о вреде алмазов, а о вреде избыточного давления и неподходящих для определенных сталей слишком малых углов заточки, заставляющих зону вблизи режущей кромки испытывать чрезмерные для данной стали пластические деформации.

технологический барьер -- это просто способ облегчить (сделать более контролируемой, а часто и ускорить) себе работу. сняли заведомо поврежденный металл, выровняли линию режущей кромки -- и вперед, сводить фаски на более тонком абразиве, который уже не повреждает металл на большую глубину. можно и без него сточить это все, но есть риск, что лохмотья на кромке, оставшиеся от предыдущих камней, по мере стачивания металла и утоньшения РК и прилегающей области будут выламываться вместе с кусками кромки глубже той линии, которая была бы образована при создании ТБ, и тогда создание равномерной линии РК займет больше времени, чем если бы сразу был сделан ТБ.

quote:Изначально написано theorist:

Я вот пытаюсь. Можно попробовать нагрузить кромку так, чтобы заусенец сломался, а правильная кромка выдержала...

Не выйдет. При отходе заусенца нагрузкой на кромку, он либо тянет за собой её фрагменты, либо после него остаётся т.н. "бородка" на РК - я в видео показывал и в микрофото. Собственно, "бородка" часто остаётся и при отходе его как бы "самостоятельно", т.е. без "подрезки" заусенца сменой направлений движений при заточке.

quote:Изначально написано mtn2:

Я во время доводки периодически протягиваю РК с усилием через дерево. Не знаю насколько это помогает, но так спокойней.И какие факторы вообще влияют на образование этих микрозаусенцев?

Очень зря. кратко - см. ответ на предыдущую цитату. Но есть и другие проблемы. Кто наблюдал на микроуровне результаты подобного - давно отказались от таких методов. Я тоже когда-то такими пользовался, причём с разными материалами, очень давно, правда без усилия - кромка штука нежная и нагружать её нецелевым образом не стоит. Кроме того, если заусенец достаточно короткий и толстый, он может таким образом и никак не удалиться, а скажем просто выпрямиться или согнуться чуть иначе и только.

Я вот очень рад, что нашлись в своё время спецы, объяснившие, что к чему и показавшие альтернативу. Позже, уже имея возможность наблюдать и сравнивать в хорошую оптику - убедился в очередной раз в их правоте.

Отчасти те же, что и при заточке при образовании крупного. Но на доводочном свои нюансы.

Изучайте посты 13-14 по ссылке и вообще тему (отдельное внимание на пост 5):

quote:Originally posted by oldTor:

зерно 63/50

Соответствует среднему этапу слесарки: завершению заботы со спусками, подвод даже вчерне будет формироваться на следующем этапе.

Зачем смотреть в микроскоп после зерна 60 мкм по РК? Испугать собеседников?

quote:Изначально написано shapirus:

про заусенец я бы советовал в первую очередь вдумчиво читать https://scienceofsharp.com/2015/01/11/what-is-a-burr/ и scienceofsharp.com , а потом уже описания практик, наработанных в ходе получения эмпирического опыта.

И вот эту тему, уже упомянутую здесь:

forummessage/224/10

quote:Изначально написано oldTor:

Это можно получить и при заточке. Не говоря уже про доводку.

если говорить строго, то нельзя. все зависит от того, в каком масштабе мы наблюдаем линию РК. то, что невооруженному глазу кажется идеально ровным, под лупой уже будет иметь изъяны, а та в свою очередь покажет ровным то, что окажется щербатым при рассмотрении под оптическим микроскопом, ну и так далее.

строгий идеал будет достижим, и то не на полные сто процентов, только в монокристалле без дефектов (существующем только в теории или в масштабе, может, десятков-сотен атомов), при абсолютном нуле температуры, который на практике тоже недостижим.

поэтому надо обозначить какие-то допуски, когда мы говорим о равномерности РК. например, можно поставить задачу получить неравномерность РК в плоскости симметрии клинка (то же самое и в других плоскостях) не более характерной ширины риски данного абразива. или, скажем, нескольких ширин. или задать это в абсолютных величинах или относительно возможностей, которые дает определенный метод оптического наблюдения или другого контроля.

quote:В этом все и дело, без микроскопа понять что ты сделал на микронных уровнях, не возможно. Ну да стругает волос, а чем именно все равно не понять, заусенкой или чистой РК..

Я вот пытаюсь. Можно попробовать нагрузить кромку так, чтобы заусенец сломался, а правильная кромка выдержала...

quote:Originally posted by Вашитоман:

Купи ножи получше

Ну не свернётся в трубочку, а будет скол - и смысл? (сорри, офф-топ)

quote:Изначально написано inok1:

..

РК никогда не представляет собой идеальной прямой или гладкой кривой без перегибов.

При заточке

У вас - может быть и никогда. И никогда не будет, пока таков подход.

И это только обозначает, что вам есть к чему стремиться.

Это можно получить и при заточке. Не говоря уже про доводку.

Вот, первый попавший под руку пример - нож со строго прямолинейной РК - прямая тут есть, "перегибов" нет:

И это - как раз заточка, а не доводка.

Или вот другой - направка после заточки - доводка опять-таки не выполнялась, а весь вариант такой заточки вкупе с направкой - сделан ради повышения агрессии реза - РК "в нитку" гладенькая с выраженным рельефом рисок, при том, на фасках:

На снимке - прямой участок РК ножа, имеющего и скругление к носику.

Или вот ещё, из недавнего - рубанок (к слову - у него, как и многих рубанков - с завода выполнен тех. барьер после создания заточной фаски, и предполагается, о чём часто в сопроводительной брошюрке пишут, что пользователь после этого будет создавать вторую фаску) - отклонение от прямой есть мизерное к самым уголкам - общая линия РК - прямая. Конечно, тут не микрофото, а всего лишь макро, но и на фото ещё грубоватая заточка на вашите показана - где тут "перегибы" или отклонение от прямой, за исключением специально выполненного мизерного скругления к уголкам?

И кстати, тех. барьер я тут не делал - он ранее был сделан, повторюсь, на заводе. До толщины РК 45мкм. после грубой обдирки, и при том сделан как следует и будущая РК была гладкой и равномерной - т.е. всё, как надо, чтобы нормальный пользователь затем самостоятельно легко и быстро за несколько минут всё заточил.

Более того - для кучи инструмента, наличие РК в виде строго прямой линии - является непременным условием нормальной работы инструмента, для которой он вообще создан, а отсутствие "перегибов" в принципе даже не обсуждается. Их быть не должно.

И как раз для того, чтобы это выполнить - делают тех. барьер во многих случаях, так как без него это получается далеко не всегда.

Но иногда получается. А если нет - вот как раз и есть темы вроде этой, чтобы объяснить, как это получать не при случайном стечении обстоятельств, а стабильно и повторяемо.

Прежде чем говорить, что что-то невозможно и не бывает, стоит выяснить - не бывает _вообще_ или только у вас. А то у вас получается мифотворчество из разряда заключительных реплик мартышки в басне "мартышка и очки".

quote:Ответить проще цитатой - "Терминологию мы не будем оспаривать."Originally posted by Emiliokazanova:

Насколько верно употребление термина ТБ в случае, когда мы готовим клинок к переточке и подрезаем бывшую рк вместе с дефектами?

Ситуация - на клинке сколы(еще другие дефекты) я употребляю этот термин, насколько я прав?

по сути прав а по сути нет,а по сути да, что скажете

Дефекты не берутся из ничего, если они появились, то это следствие работы режущим инструментом. От чего появился дефект на РК - дело десятое, его просто нужно убрать перед заточкой. И проще это сделать техбарьером, и потом не иметь проблем, а как это будет правильно "обзываться" мне не важно, важнее - я понимаю что делаю.

Ярослав сделал попытку объяснить что такое техбарьер, я с ним соглашусь.

Заниматься казуистикой, тут техбарьер, а при определённых условиях, когда на этапе тонкой заточки это вновь актуально, но это с натяжкой можно назвать ТБ, мне не интересно.

Это мой ответ как я вижу и понимаю ТБ.

"Это не диверсия ..., мы только заберём ..."

quote:Изначально написано Евгений_Е:1. Кромка сильно повреждена и я сразу вижу, что надо делать ТБ иначе наверняка будут проблемы.

.

Давайте последовательно

Какие проблемы наверняка вылезают при сильно повреждённой кромке?

quote:Я точу убитые кухонные ножи водниками #1000/#3000 на 40? и ТБ ни разу не понадобился

так кухонной нерже в 49-52 HRC ТБ действительно ни к чему..

Так что на чем всетаки лучше делать тб: наждачка с подкладкой мягкого или камень, на котором работаешь при заточке?

quote:Изначально написано shapirus:

про заусенец я бы советовал в первую очередь вдумчиво читать https://scienceofsharp.com/2015/01/11/what-is-a-burr/ и scienceofsharp.com , а потом уже описания практик, наработанных в ходе получения эмпирического опыта.

Как говорится: "Нет пророка в своём отечестве".

Прежде, чем предлагать материал по ссылкам для ознакомления, неплохо узнать на сколько хорошо знают английский.

Ибо "Не все заканчивали школу с английским уклоном", или свободно владеют английским.

А Если предлагаете новичку подобное, то неплохо приложить кратенький перевод.

То о чём написано Дмитричем, на мой взгляд, обладает максимальной информативностью, и удобством для восприятия, а вот статьи по ссылке, в качестве дополнения, как наглядное пособие (в этом случае даже знание языка необязательно).

П.С. Может подскажете Качественный труд по теории заточки, а то всё эмпирический, да эмпирический опыт, а с нормальной теорией проблемы.

С Уважением, Владимир.

Я полагаю, что это правильно, так как направление обработки принципиально иное и именно оно создаёт "барьер" для расползания по направлению старых рисок микротрещин от каверн, сколов и зазубрин, "хвостов" от крупных отдельных заминов, загибов и пр.

А микротрещины, преимущественно, идут именно так, ибо риски предыдущей заточки, особенно ежели была грубая и/или выполненная без удаления их полностью с некоторым запасом (т.е. без удаления дефектного слоя), являются концентраторами напряжений и очагами коррозии (в т.ч. часто на "нержавеющих" сталях - "ржавеет всё, дайте только достаточно кислую среду"(с)). Тем более, есть куча примеров, когда питтинговая коррозия распространяется именно "вглубь" клинка больше, нежели в стороны - вдоль РК. Охрупченные края каверн часто провоцируют микротрещины и те, в свою очередь, опять-таки активно начинают ползти по направлению рисок, и уже за ними продолжает ползти коррозия от первоначальных очагов - представь в динамике - это довольно частая штука.

Практика показывает, что именно выполнение в таких случаях ТБ, с принципиально другим направлением обработки и приложением нагрузки, обеспечивает, в отличие от "просто сточить косяки обычным образом, пока не уйдут", прекращение всех, либо большинства таких "распространений" далее. Следовательно, "барьер" был "поставлен".

Вот если ты просто изменил криволинейность РК, не имеющую подобных дефектов (например, выправил равномерно затупленную РК без иных деформаций, получившую по мере множества правок "рекурву" и пр. или скорректировал рекурву изначально бывшую на клинке более аккуратно, ну или ещё что-то подобное) - то корректнее говорить о "коррекции линии РК методом выполнения Тех. Барьера", но не о собственно Тех. Барьере. Ты ведь в такой ситуации "барьера" распространению каких-то деформаций и не ставил в силу, допустим, отсутствия таковых.

Ну, если придираться к формулировкам.

Я считаю так.

Т.е. зависит от того, была затупленность инструмента "ненормальной" или "нормальной" - поясню термин:

"Затупленность следует считать нормальной только тогда, когда лезвие стёрлось (сносилось и заовалилось) в процессе работы. При наличии мелких или больших зазубрин, загнутости острия или ломаного лезвия, затупленность следует считать ненормальной".

Источник:

Наладка и заточка плотничного и столярного инструмента.

М. М. Хлебосолов. Ленинград, 1970. Стр.4

Я вижу здесь прямую параллель с большинством ножей (не говоря уж о бритвах или резчицком инструменте) - нормальное затупление при резе материалов, для которых был выбран актуальный угол и финиш, при пользовании им адекватно, происходит равномерно и без существенных деформаций. Если же ножом пользовались вместо отвёртки или фигачили по костям или строгали и "поймали гвоздя", заполучив серьёзные деформации - то это ненормальное затупление. Равно как ненормально иметь деформации на РК от недовыведенных ранее или допущенных позднее из-за скверного ухода за клинком каверн от коррозии, например.

Т.е. этот термин упирается в культуру пользования инструментом во многом.

Для краткости его удобно использовать, так как, по-моему, вполне ясно, что считать "нормальным затуплением" а что "ненормальным".

quote:Изначально написано inok1:

Соответствует среднему этапу слесарки: завершению заботы со спусками, подвод даже вчерне будет формироваться на следующем этапе.

Зачем смотреть в микроскоп после зерна 60 мкм по РК? Испугать собеседников?

Вы видимо Р60, путаете с 60мкм, поэтому испуганные собеседники маячат на горизонте))

quote:Originally posted by Happy Buccaneer:

по 1000 мастер делал барьер.

http://www.youtube.com/watch?v=wXkjXfuNbpg

на 0:20 по времени.

quote:Originally posted by oldTor:

Вы не первый, кто тему не читает, и снова задаёт уже обсуждавшийся вопрос.

Ранее на него отвечал уже

Ярослав, они спасибки пишут, но я чувствую, что они вас не читают - иначе было бы хоть какое-то обсуждение - что у кого получается.

А так выходит, что и не прочитали и не попробовали - ни теории нет в голове, ни практики в руках, а это полный алес.

Спасибо за ссылку на ссылку - прочитал, но всё равно ТБ выше моего понимания - зачем затуплять заточенную РК?

Мне объяснили, что ТБ нужен только для премиумных сталей, но я сомневаюсь.

quote:Originally posted by darki83:

Обьясните, а ТБ делается в самом начале заточки? При каждой заточке или один раз для одного ножа? На чем лучше делать: наждачка или камень и какой зернистости?

Если есть крупные сколы на кромке, т.е крупнее размера зерна абразива, например глубиной 2 мм, то перед созданием новых подводов будет правильно сделать новый контур клинка - стачив скол и создав новую дугу кромки. То же самое и при любых других изъянах выходящих на кромку. Если таких проблем нет и нужно штатно освежить заточку убрав микроскопические сколы или замины, просто начинаем заточку.

При обдирки, если выходите на кромку и добиваетесь жирного заусенца, перекидывая его туда-сюда, стоит от него избавиться перед переходом на более тонкие бруски. ТБ очень хорошо с этим справляется.

При тонкой заточке, если наблюдаете мелкий заусенец, который не хочет уходить, помогает ТБ.

При тонкой заточке, если на тонких брусках вдруг появляются сколы в одной точке, стоит их сточить и они появятся снова - значит на этом месте есть микротрещина и от заточки она углубляется - вы можете сточить по фаске хоть целый мм, но скол появится снова. Здесь стоит выполнить ТБ.

Во время доводки, если острота прирастает не однородно и часть клинка уже набрала нужную остроту, а другая никак не хочет - стоит сделать ТБ и начать с предыдущего бруска.

Само собой ТБ на разных этапах выполняют различными брусками или шкурками. Ярослав всегда пишет о шкурках засаленных графитом. Мне шкурки не понравилось использовать и я делаю ТБ на брусках. Использую в том числе мягкие бруски.

Движения у меня либо такие-же как у Ярослава на шкурки - полосканий, либо как заточка, но с половинным углом 50+ градусов, когда на кромке будет тупой угол. Для грубых этапов на брусках бывает проще выполнять ТБ как заточку на тупой угол, и заодно намечается линия рк на которую потом можно ориентироваться. На тонких этапах, например тонкой заточки, ТБ делаю вообще без нажима, даже убрав вес клинка - просто едва касаясь бруска. Здесь удобнее полоскательные движения.

Иногда выполняю ТБ подвижным абразивом, беру бланк яшмы или арканзаса как для апекса, но у меня не наклеены и едва касаясь выполняю ТБ. В этом случае удобно формировать перпендикулярную поверхность и по блику следить за исчезновением сколов. При ТБ на доводке, просто делаю 2-3 прохода по кромке и все, бликов без микроскопа не вижу.

------

Если вы мастер - у вас свой путь. Но новичкам следует показывать все пути, а не один любимый, разве нет?

/Alex Last/

Ярослав, почему мне кажется, что конкретно абразивная бумага ослабляет кромку? Судя по твоему замечательному снимку, видны ярковыраженные продольные риски на весьма деликатном сведении, возможно на том микроуровне они будут играть такую-же роль как и от протяжных точилок на макро.

Наждачная бумага чем хорошо, тем что она погружается немного и снимает заусенцы, как слева так и срава ну и подрезая вершину, на фото в принципе можно понять на сколько. Последующая обработка рк, подразумевает перекрытия продольных рисок? Если да, тогда понятно, если нет, то такая обработка, может привести к более быстрому разрушению рк.

у меня после мех заточки тб не убирает заусенец, потому что он жесче и более ярковыражен. Я делаю так, полирую рк, чтобы заусенец оторвался вместе с частью рк, потом делаю тб, и уже после этого дотачиваю, пока это единственное здравое решение избавится от зауся и сделать тб.

Пробовал на гринбразилиане, но он слишком тонкий, пробовал на мягкой связке суехиро 3000 грит, так же безрезультатов, только после удаления заусенца ,я делаю тб потом дотачиваю, а удаляю я его вышибанием из рисок заполняющим их полировальщиком, тогда получается картина, примерная твоему первому фото из трех.

quote:Вам скучно стало?Originally posted by Straykl:

Из ножа можно шило сделать только болтая про заточку))

Решили поболтать?

Originally posted by oldTor:

зерно 63/50

quote:Изначально написано inok1:

Соответствует среднему этапу слесарки: завершению заботы со спусками, подвод даже вчерне будет формироваться на следующем этапе.

Зачем смотреть в микроскоп после зерна 60 мкм по РК? Испугать собеседников?

inok1,

А как зернистость (63/50) может являться критерием "завершения работы со спусками"?

Ни к ровности спусков, ни к шероховатости их поверхности, зернистость ну так себе отношение имеет по мне.

Даже в теме про т.б.,даже если это сведение "в ноль" среднестатистических ножиков.

Технологический барьер, что это такое?

Есть много вопросов:

- для чего его делать?

- как его делать?

- какими абразивами?

- особенности на ножах и бритвах?

- контроль достаточности?

- ссылки на видеопримеры (лучше один раз увидеть, чем 100 раз услышать).

quote:Originally posted by yemz:

То есть убрать все грубые риски с затупленной режущей кромки.

Только после этого можно приступать либо к заточке с увеличенными подводами, либо сводить спуски до минимума, но это всё индивидуально.

Так точно!

И ,далее,на любом этапе,делаем т.б.-только разными способами:

смена наклона рисок -в плоть до параллелей (подрезание),смена направления, давления,работа с суспензиями..это ,по сути тех барьер(скрытый),а - прямое срезание ,это один из приёмов (и только).

forummessage/224/10

пост 108 от Дмитрича. второй ряд первый рисунок слева на картинке - технологический барьер.

http://www.youtube.com/watch?v=3ACJrAI3SxM&t=3m59s

в общем, как всегда, курите форум.

еще было видео тоже по бритвам. но там, на сколько помню, по 1000 мастер делал барьер.

Такой нерже вообще ничего ни к чему - индия файн и мусат.

Кстати, кокрастыке наеоборот, заусенец на такой нерже дуже поганый. Потому грубая заточка и мусат, периодически перед переточкой подтуплять.

quote:Отвечу только за себя.Originally posted by Батёк:

Так и не понял сакральности ТБ.

А что, до этого "открытия" все точили не устраняя сколы и замины?

Возможно Вы не поверите, но да, так и точил.

Начиная со столярного училища и до тех пор, пока не поговорил с Владимиром Дмитриевичем по телефону, был искренне уверен в том, что выходя на заусенец я устраняю и проблемы с дефектами РК.

Поверил не сразу, да он и не настаивал в нашем разговоре о необходимости ТБ.

Как истинный интеллигент, просто предлагал попробовать и сравнить с тем как я затачивал раньше.

Иными словами он советовал, но выбор оставлял за мной.

Попробовал не сразу, как и Вы упирался до последнего, но однажды попробовав, мои сомнения отпали в мгновение.

quote:Да, учили, и что?Originally posted by Батёк:

Ах, ну да - до этого всех учили точить до заусенца.

Раньше и интернета не было, о чём могу только жалеть.

Сейчас есть, но не всем это нужно.

Вот те знания что есть сейчас, да в прошлое..., только об этом и жалею.

Мне вот вчера внучка принесла подарки слепленные из пластилина.

Она увлекается миниатюрой.

Овечка-аптечка, авокадо-бегемот, крыска-ириска, кокос-утконос и т.д., но больше всего меня поразила просто бабочка и гусеница, точнее их глазки. Зрачки чуть больше тупья иголки которой я шью ножны. На мой вопрос как это сделано, она ответила: "Деда, всё просто, сначала катаешь белый шарик, потом расплющиваешь его пальчиками и вставляешь чёрный зрачок".

На словах действительно всё просто, но я даже не пытаюсь повторить.

Я уверен что Вы даже не пытались сделать ТБ, но всегда его осуждаете как избыточный или бесполезный, или не понятный.

Просто попробуйте, всего один раз.

Это не глазки бабочки и гусеницы, всё намного легче и проще.

P.S.

С первого раза может и не получится, зависит от многих факторов, но это точно работает.

quote:Изначально написано shapirus:

то есть, речь об отсутствии рекурвы, а не дефектов на микроуровне. так?

Да, только скорее геометрических микроотклонений, из-за которых заточка по длине клинка происходит вначале неравномерно.

Всегда воспринимал заточку как процесс геометрический, здесь же узнал о роли структуры стали и мн. др.

Переварив узнанное, понял, что многие приёмы и явления можно, если речь не идёт о хрупких материалах, продолжать рассматривать чисто геометрически, без привлечения лишних понятий, Оккам, думаю, одобрил бы.

Но, как говорится, не зашло, Вы правы, что альтернативные мнения часто воспринимаются не как поиск истины, а как ересь, подлежащая суду инквизиции.

Насчёт иностранных языков рад был бы с Вами согласиться, но увы...

Если Вы сумели преодолеть языковый барьер, то честь Вам и хвала, но не у всех получается.

Ладно, пора закругляться.

Йемз, Вам отдельное спасибо, пока скажу только, что противоречия тут кажущиеся.

+100500

Всякий раз, когда упоминается "бритва Оккама", создаётся впечатление, что употребляют это понятие очень упрощённо.

И великие умы прошлого сумели знатно поглумиться над подобным упрощением (а надо ещё отметить, что Оккам не изобрёл эту презумпцию, а это презумпция, а не аксиома, и она существовала и сильно ранее) в давние времена - например:

"Когда ученики попросили Платона дать определение человека, философ сказал: 'Человек есть животное на двух ногах, лишённое перьев'. Услышав это, Диоген поймал петуха, ощипал его и, принеся в Академию, объявил: 'Вот платоновский человек!' После чего Платон добавил к своему определению: 'И с плоскими ногтями'[9]."

Поэтому, не менее великие умы отмечают очень важный аспект формулировки - см. вторую её часть:

"В этом смысле Альберт Эйнштейн так сформулировал принцип бритвы Оккама: 'Всё следует упрощать до тех пор, пока это возможно, но не более того'."

Да и:

"Сам Оккам писал: 'Что может быть сделано на основе меньшего числа [предположений], не следует делать, исходя из большего' и 'Многообразие не следует предполагать без необходимости'[1]."

или "'Не существует основания для того, чтобы объяснять с помощью многих допущений то, что может быть объяснено с помощью меньшего числа допущений'"

А вот определять и судить - есть эта необходимость, или её нету, может быть объяснено или не может - уже нужна определённая квалификация. А отбрасывать всё, что кажется непостижимо и непонятно - это не квалификация, а, как правило, недостаток знаний и понимания их, и обоснованием для оперирования наиболее примитивными понятиями в специализированных серьёзных областях - служить не может.

Как бы этого ни хотелось некоторым.

Потому я и пишу - что если здесь это нормально, так как последующая обработка перекрывает и удаляет их и с запасом, то вообще-то, и имея на финиш более тонкий абразив или тем более ещё на префинише более тонкий - нужно использовать засалку шкурки графитом, а подложку, при криволинейной РК (т.е. отличной от идеальной прямой - как должно быть на стамесках, к примеру) под неё - нужно брать как показывал в предыдущих постах этой темы в видео - ещё более мягкую, способную повторить линию РК - например сложенную в несколько раз микрофибровую салфетку. Использование для ТБ твёрдых тонких камней, в которые РК так не погрузится, я считаю целесообразной для строго прямолинейных кромок, чётко тут же совпавших с линией РК, и никак иначе - при криволинейной, такая попытка может стоит при малейшей ошибке и просто "рука дрогнула" - замятия РК на сторону или скола на ней, а если был заусенчик - у меня случалось что при таком раскладе он сгибался на сторону не успев "сточиться" при первом же проходе, и намертво "прилипал" к фаске - удивительно, но его было трудно потом "сточить" обычным образом на тонком абразиве.

ТБ помимо удаления деформаций РК я рассматриваю, как и Дмитрич, именно как средство, гарантирующее удаление микрозаусеночных явлений. И именно "спиливание" на засаленной графитом шкурке - себя прекрасно оправдывает. Даже по высокованадиевым сталям. Если по особо мягким сталям работаем - то может помочь например ХБ-стропа с субмикронным или микронным Люксором - т.е. мягкое воздействие опять-таки, с зерном оксида алюминия. Но это не противоречит тому, что я считал и продолжаю считать, что надо стараться удалять заусенку на каждом этапе, в т.ч. каждым абразивом, при работе на котором она появилась. И если абразив нормальный и правильно подготовлен и годится для обрабатываемой стали - обычно это делается без ТБ просто сменой направления обработки, варьированием давления, амплитуды работы, изменением кол-ва СОЖ.

Вот я показывал в другой теме - продублирую тут - т.е. ситуация когда сталь мягка (настолько, что не годится вариант, подходящий даже для опасных бритв - т.е. вышеупомянутая P2500 с графитом), а нужно оооооочень дозированно убрать в прямом смысле слова 1-2мкм.:

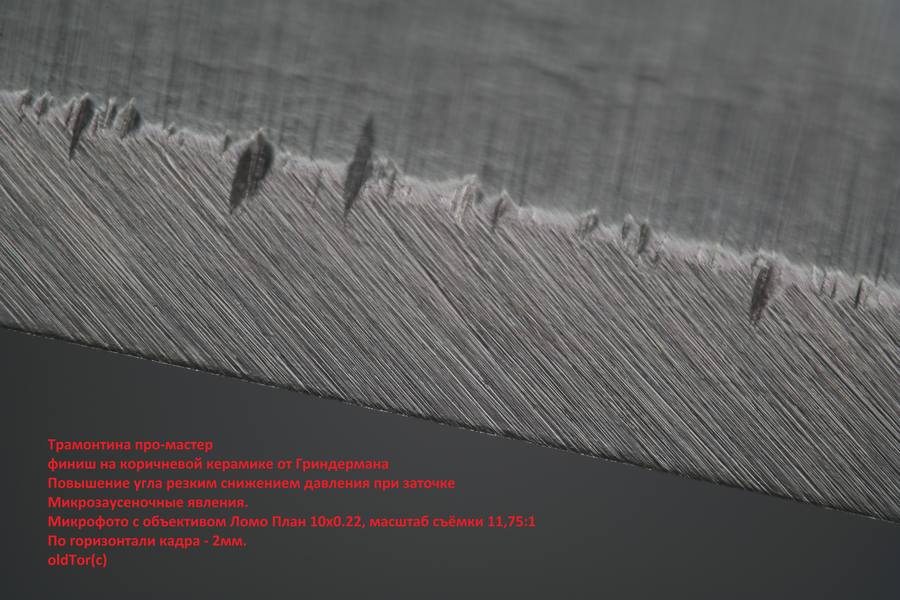

"Решил сделать обзор о коричневой керамике от Гриндермана, в ракурсе финиша бюджетной кухни и с акцентом на аспекты давления при работе, проблеме микрозаусенца и его удаления.

Перетачивал заводскую заточку, обдирку с выравниванием фасок и корректировкой угла выполнил на японском водном камне 1000JIS Масахиро S-1000 (краткая инфа по нему есть по ссылке, в посте 2: https://www.myabrasive.ru/forum/viewtopic.php?f=7&t=226 )

Далее взял коричневую керамику, как уже говорилось - она оставляет шероховатость сопоставимую с оставляемой синт. абразивами с зерном м14 - м7 +- поправка на сталь и пятно контакта при обработке.

Тем не менее, она явилась закономерным шагом после Масахиро, так как он мягковат для таких нержей и обдирает их довольно грубо (на уровне иных абразивов с зерном м28 - м20) и быстро.

На керамике (поверхность её из коробки, пока деградации не заметил, подробнее про её поверхность писал вот тут - пост 22 по ссылке: https://www.myabrasive.ru/foru...&t=203&start=20 )

выбрав оптимальное давление для именно заточного этапа, выполнил заточку. Далее, резко убрав давление до минимального (работал на стационарной керамике с оливковым маслом, подвижным клинком с помощью самодельного "костылька"), получил некоторую тенденцию к повышению угла у самой кромки - это несложный способ получить на том же камне более тонкую обработку и в самой зоне РК, благодаря, помимо снижения давления и уменьшения количества масла, упругости фасок. Собственно - ничего нового я тут не говорю, благодаря уважаемому Дмитричу, о таких нюансах на заточных ресурсах известно уже лет 10.

Не удовлетворившись наблюдениями в микроскоп МПБ-2, я на всякий случай сунул клинок под один из своих стационарных микроскопов, который поменьше и часто использую для оперативного контроля - там стало заметно, что на РК начала образовываться микрозаусенка. Волос при том РК строгала, хотя и неравномерно по всей длине клинка, что при наличии микрозаусенца и не удивительно.

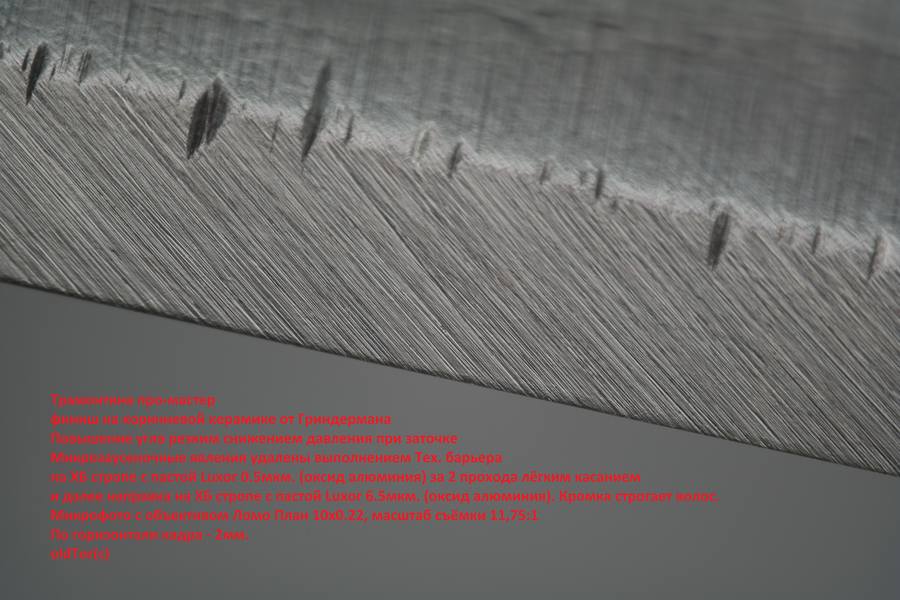

Для наглядности сделал микрофото - по горизонтали кадра 2мм., по клику доступно раскрытие покрупнее и по ещё одному клику - уже до оригинального размера, в 100%:

Возник вопрос - что делать дальше? Оставлять такой микрозаусенец - я считаю халтурой, первоначальная острота будет теряться с первого-второго реза, а направить на стропе с пастой - вопреки распространённому заблуждению - не метод удаления таких мелких заусеночных явлений, а наоборот - усугубление их, впрочем остающихся за пределами оптических возможностей большинства находящихся в плену мифа о "удачном способе удаления заусенки на пастированном материале".

Возвращаться же на этап раньше на керамике мне не хотелось.

Единственная альтернатива, причём гарантированная - выполнение технологического барьера (про таковой можно прочитать по ссылкам:

forummessage/224/18

https://www.myabrasive.ru/forum/viewtopic.php?f=10&t=3 )

Но обычный вариант для тонких этапов - в моём случае это шкурка SIA (нормальная, а не подделка, которая теряет зерно) P2500 засаленная графитом - в данном случае избыточна - мне ведь нужно убрать буквально 0,5-1,5мкм.

Я применил кусочек ХБ стропы, с пастой Люксор 0,5мкм. Она, конечно, там по-верхам рельефа лишь, но учитывая характер кромки, мне этот самый рельеф показался нужным. В общем легчайшими двумя движениями как бы "собираясь разрезать стропу" - от пятки клинка к носику и наоборот, еле касаясь стропы, я убрал микрозаусенку. Далее, уже на ХБ стропе с пастой люксор 6,5мкм. выполнил направку обычным образом - сделал по 7 проходов на сторону - по три с наклоном рисок зеркальным тому, который делал на керамике (на следующем микрофото можно разглядеть отдельные риски в этом направлении), и по 4 наоборот - максимально соблюдая направление рисок от керамики (это всё нужно, чтобы и слегка подровнять всё, что на РК и чтобы тем не менее не потерять агрессии реза). Ну вот всё и готово - кромочка достаточно чистенькая, волос строгает, всё в порядке:

------

"Теория без практики мертва и бесплодна, а практика без теории бесполезна и пагубна" П.Л. Чебышев.

Давай я тебе после протяжной точилки принесу нож на 50 градусов повдоль кромки "заточенный", да и сведением 1,5-2 мм?

Тоже будешь 1000 и 3000? Ну, Будда тебе судья, если в Париж через Мамадыш собираешься ехать.

quote:Изначально написано K_V_E:Как говорится: "Нет пророка в своём отечестве".

Прежде, чем предлагать материал по ссылкам для ознакомления, неплохо узнать на сколько хорошо знают английский.

я вырос с пониманием того, что человек, пользующийся компьютером и тем более компьютерными сетями, заведомо способен по-английски как минимум свободно читать, поэтому, уж простите, даже не предполагаю другого.

кроме того, в сегодняшнем мире довольно странно не уметь читать на языке международного общения. большая часть знаний человечества доступна на нем и огромное количество информации доступно только на нем.

и наконец, если уж случилось так, что читать по-английски по какой-то причине не получается, есть как минимум translate.google.com. он, как протез для калеки, не заменит настоящей ноги, но достаточно неплохо передвигаться поможет.

quote:Технологический барьер, что это такое?

Технологический барьер "вытекает" из технологической наследственности.

"Технологическая наследственность"

Технологической наследственностью называется перенесение на готовое изделие в процессе его обработки погрешностей, механических и физико-химических свойств исходной заготовки или свойств и погрешностей, сформировавшихся у заготовки на отдельных операциях изготовления изделия.

ТП (техпроцесс) изготовления деталей должен разрабатываться с учетом технологической наследственности так, чтобы сохранить у детали положительные качества (наклеп поверхностного слоя, высокую поверхностную твердость, остаточные напряжения сжатия и др.) или устранить отрицательные качества (дефектный слой, отклонения формы и расположения поверхностей и др.).

Технологическая наследственность проявляется на трех этапах:

- изготовления заготовки;

- механической обработки;

- термической обработки.

нас интересует механическая обработка, вернее одна из частей:

На этапе механической обработки технологическая наследственность проявляется в виде:

- шероховатости поверхности;

- волнистости поверхности;

- погрешности формы поверхности;

Для уменьшения отрицательно влияния на деталь технологической наследственности необходимо создавать так называемые технологические 'барьеры'. Но они опять же возвращают нас к обработке.

На этапе механической обработки:

- выбирать наиболее рациональные режимы обработки;

- применять обработку за несколько рабочих ходов;

- использовать рациональную геометрию режущего инструмента;

- применять СОЖ;

- правильно строить ТП;

- применять специальные методы обработки, повышающие качество поверхности;

Выбрал наиболее приемлемое, для обработки режущего инструмента, слово механическая, можно пропустить.

Всё честно спёр на просторах интернета.

quote:Изначально написано oldTor:

Написал и опубликовал статью, в которой суммировал свой практический опыт по технологическому барьеру."Технологический барьер для заточника. Практическое руководство"

Ярослав примите благодарность за полезную и наглядную статью (как в целом и весь сайт)

С уважением

Уж точно не венёвским говном. И разумно комбинирую узнанные здесь приёмы, в том числе и ТБ, и ничего потом не надо заново долго затачивать, Батёк. Если не умеешь снять микрон с кромки, не мучай РК. И кирпичи из сельмага не мучай.

quote:Изначально написано Батёк:

Обычные, из ближайшего сельмага - Naniwa, King, Cerax.

Вашитоман точит лодочкой на 20-30? с последующим ТБ)))

Вот реально, откуда такие фантазии? Я и на меньший угол затачиваю, а лодочка только для лопат и мотыг, после электронаждака сбить заусенцы.

Камни хорошие, но с таким манером я бы советовал брать сантайгер - тот же производитель, что и Кинг, только грубее. И из кк, в том числе чёрного. Быстрее будет, Вам, Анатолий, и так недолго осталось, радуйтесь жизни, а не мучайте голову.

Скажу лично по своему опыту. Как по мне ТБ выполняется двойную функцию: хорошо справляется с заусенцем (при переходе на каждый последующий камень его делаю), так заодно и борется с "мифическими")) дефектными слоями. У каждой стали этот слой выражен в большей или меньшей степени, но ТБ всеравно делаю на грубых этапах заточки, дабы исключить в перспективе появления косяков при заточке, о которых рассказывал Евгений на первых страницах форума.

forummessage/224/12

Еще хорошая тема в прошлом.

На себе испытал. Есть кухонничек из вг10. В процессе пользования появлялись микросколы по О.О5 примерно. Переточка мало помогала. Сколы все равно появлялись. От обычного пользования.

После того, как снес рк перпендикулярно абразиву, ситуация улучшилась на порядок. Еще немного мелких появилось, но связываю это с тем, что не до конца снес сколы. Не на всю глубину.

В следующий раз.

+100500

quote:Изначально написано darki83:

Так что на чем всетаки лучше делать тб: наждачка с подкладкой мягкого или камень, на котором работаешь при заточке?

Я же уже это подробно объяснял. В т.ч. см. пост 22, например, абзац после 2-го фотоснимка.

Пост 26 - первый абзац и абзац после последнего фотоснимка.

Пост 74.

И коллеги уже достаточно к этому добавили. Что ещё Вы хотите услышать/прочитать - мне непонятно.

Что плохого точить до заусенца? Это же логичное начало. Чтобы понять где остановиться, стоит пройти весь путь.

А если не делать ТБ вначале заточки, а в процессе (когда начали вылазить огрехи), нужно его выполнять на том же абразиве, на котором они выявились? Все таки ТБ лучше делать на шкурке или самом камне? Если на камне, то там "пружиности" трудно добиться?)

quote:Originally posted by darki83:

что за водники

Обычные, из ближайшего сельмага - Naniwa, King, Cerax.

Straykl, почему не связываться? - я тролль диванный - в овне, как рыба в воде, сегодня пятница, маты обозначаю знаками препинания, Вашитоман точит лодочкой на 20-30? с последующим ТБ)))

Добрый.

Грифелем простого карандаша пользуюсь, как и многие коллеги - это совершенно достаточно. Если чувство прекрасного не позволяет просто заштриховать, можно взять стержень длинный простой для толстого цангового карандаша и положив на шкурку, натереть им - однороднее и красивше будет. Но это совершенно лишнее, в общем-то.

quote:Originally posted by Евгений_Е:

ТО должно убрать такие свойства...

Правильно, ТО убирает подобную штуку, но только ТО "отжиг", но не закалка. При производстве лезвий ленту не отжигают, а только правят роликами, но этого не достаточно.

quote:Изначально написано avch:

inok1,

А как зернистость (63/50) может являться критерием "завершения работы со спусками"?

Ни к ровности спусков, ни к шероховатости их поверхности, зернистость ну так себе отношение имеет по мне.

Даже в теме про т.б.,даже если это сведение "в ноль" среднестатистических ножиков.

+100500

quote:На очень тонком этапе интуиции маловато. Все-таки лучше оптический контроль под микроскопом

В этом все и дело, без микроскопа понять что ты сделал на микронных уровнях, не возможно. Ну да стругает волос, а чем именно все равно не понять, заусенкой или чистой РК..

Информация о том, как бороться с ползущими дефектами, появилась благодаря Дмитричу. Он объяснил и рассказал подробно. На углах в районе 30 и даже 40 - бывает, у меня было, причём на разных сталях и инструменте - на стамесках, на ножах, причины были разные - и получение инструментом серьёзных деформаций в процессе его применения, и от заточки его на либо алмазных абразивах, имеющих агломераты зёрен или недостаточно чистую по размеру фракцию (что весьма частое явление - проще назвать исключения) - т.е. более крупные зёрна, либо на обычных абразивах, но не подготовленных к работе (приносили иной раз такое, что страшно смотреть) и/или применённых совершенно убийственным для кромки образом и на не том этапе.

Я так понимаю речь идет об очень мелком заусенце, который можно выпрямить об чистую стропу.

Оккама не был фехтовальщиком. Самые простые движения - удел новичков.

И заточником тоже не был.

Инок, Вам кажется, что все против Вас, это не так. Чуть выше дважды были ссылки на тему про заусенец, прошу Вас, почитайте. Просто основной костяк раздела азы переварить и опробовал не один десяток раз. И потому разговаривает с Неофитами на разных языках.

Только практика - критерий истины. Попробуйте, сколько можно пережëвывать слова!

О крабах можно разговаривать лишь с теми, кто их пробовал.

quote:Изначально написано shapirus:

наводящий вопрос: без видимых глазом провалов и выступов?

В спец. литературе упоминается, что опытный мастер в состоянии не только заметить, но и измерить на просвет зазор от 1 до 3-5мкм., и пользуясь образцом просвета, оценивать его с точностью до +- 1-1,5мкм., а свыше 5 и до 10мкм. с точностью до 2-3мкм.

При бОльших зазорах, точность измерения в сличении с образцом снижается и потому, на просвет в сравнении с образцами, не принято оценивать размеры просветов больше 10мкм. Т.е. если он больше 10мкм., то можно с точностью только сказать, что просвет есть) А мерять уже придётся иначе - видимо, это связано с рассеянием света.

При этом, как опять-таки, указано в спец. литературе - характер просвета (просветов) позволяет определить и то, обладает ли измеряемый объект достаточной прямолинейностью, и просто имеет грубую шероховатость, либо же имеет отклонения от прямолинейности. Если не ошибаюсь, это описано в методичках по проверке плоскостности и прямолинейности деталей обрабатываемых опиливанием в т.ч.

Но образцов просвета у меня нет - просто если я наблюдаю хоть какой-то просвет там, где его быть не должно - я использую микроскоп, когда мне нужно оценить "масштаб бедствия".

О том же, что что-то можно точно померять "на глаз" невооружённый, даже образцом, я и не говорил.

Так-то образцы просветов существуют со значением от 1мкм., как я выше уже сказал (цитата кликабельна до читаемого размера):

А если просветов нет вообще а оценка производится правильно и с годным источником света - делайте выводы

quote:Originally posted by oldTor:

P.S.

Спасибо, что обратили внимание на этот аспект, я дописал некоторое добавление про это в статью.

Позволю себе тогда ещё один момент обозначить,в обсуждении он иногда не очевиден,если имеет значение(мне кажется имеет):

Это положение и состояние заусенца перед ТБ.

КМК приступать к ТБ имеет смысл после выравнивания его (заусенца) ,а никак ни сразу после его обнаружения; а именно такой подход я и наблюдал неоднократно.

Мифической? Ну пипец, приплыли.

Что, снова ссылки на литературу давать? Надоело уже. Вы в ней ничего не вычитали, а там и про технологическую память всё написано и про происходящее в дефектном слое.

А определяется всё это, наиболее общим образом и кратко в ГОСТ:

"Под дефектным слоем понимается слой материала, поверхность которого не соответствует заданным требованиям.

ГОСТ 23505-79

ОБРАБОТКА АБРАЗИВНАЯ

Термины и определения"

А вариантов, из-за чего он может в большей или меньшей степени быть образован - полно. Это зависит, как, надеюсь, должно быть понятно, от режимов обработки. Абразивной в т.ч.

Вот статья - изучайте, причём имейте в виду, что это лишь один частный пример, а вообще многообразие всего этого намного больше.

и процитирую конкретную фразу оттуда:

"...by removing the damaged layer that is unavoidably formed by grinding."

https://scienceofsharp.com/201...-damage-part-1/

Ну и добавлю навскидку, жаль ссылка сдохла, но сохранял цитату:

"

Фрагмент из статьи "ФОРМИРОВАНИЕ ПОВЕРХНОСТНОГО СЛОЯ ПРИ АБРАЗИВНОЙ ОБРАБОТКЕ ДЕТАЛЕЙ ИЗ СПЕЧЕННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ"

"Трещины, возникающие в обрабатываемом материале в результате механической обработки, образуют дефектный слой. Глубина такого слоя в 3: 50 раз больше, чем значение параметра Ra [4, 15, 17, 19 и др.]. Этот слой снижает прочность деталей, может привести к дальнейшему росту трещин от статической усталости, особенно при перепадах температур. Глубина поверхностного слоя с разрушенной кристаллической структурой в 3:4 раза больше глубины рисок от зерен круга [17].

Следует отметить, что глубина дефектного слоя взаимосвязана с параметрами шероховатости, возникающей при механической обработке. Чем интенсивнее процесс шлифовки, то есть чем выше производительность, тем больше параметр шероховатости Ra и глубже дефектный слой, в котором распространяются трещины [11, 17, 21, 23]. Более прочные материалы растрескиваются на меньшую глубину, чем менее прочные [28, 29].

Доминирующее влияние на глубину дефектного слоя оказывают материал абразива, размер абразивных зерен шлифовального круга и радиус округления их вершин, физико-механические свойства обрабатываемого материала и режимы шлифования [17].

При абразивной обработке пористых материалов имеют место как процессы микроскалывания, так и процессы объемно-пластического деформирования [1, 5, 6, 9, 30]. Вероятность возникновения того или иного процесса разрушения припуска зависит от физико-механических и химических свойств порошкового материала и режимов абразивной обработки.

С увеличением скорости круга глубина дефектного слоя уменьшается, а с увеличением давления на обрабатываемую заготовку - растет. Выбор типа и характеристики шлифовального круга, допустимого дисбаланса круга и режимов шлифования необходимо в жесткой связи с заданными характеристиками качества поверхностного слоя детали и исходными характеристиками заготовки.

Для определения характера развития трещин некоторые исследователи применяли метод индентирования. Непосредственно под индентором находится зона пластической (необратимой) деформации из которой зарождаются четыре основных типа трещин: радиальные, медианные (срединные), боковые (латеральные) и конические [27, 29]. Существуют некоторые расхождения относительно очередности образования трещин, появление которых при вдавливании острых пирамид во всех экспериментах регистрировалось датчиком акустической эмиссии [29]. При скольжении пирамидального индентора появляются две медианные трещины по направлению диагоналей пирамиды и боковые трещины. Медианные трещины совпадают с направлением скольжения и развиваются впереди индентора.

Изучению закономерностей возникновения и роста трещин при взаимодействии с единичным зерном геометрически определенной формы посвящена также группа работ [31, 32]. Изучение процессов взаимодействия абразива и поверхности монокристалла [28] свидетельствует о существовании при определенных условиях всех указанных типов трещин не только при вдавливании индентора, но и при резке реальными абразивными зернами.

На формирование дефектного слоя и его глубину может влиять и тепловой поток из зоны контакта абразивных зерен с материалом заготовки при предельных величинах которого в поверхностном слое заготовки возникают термоупругие напряжения, вызывающие возникновение и рост размеров (в зависимости от теплофизических свойств обрабатываемого материала, размера дефекта, его ориентации и расположения по глубине относительно поверхностного слоя) уже существующих трещин [33]. При шлифовании в поверхностном слое под действием силового и теплового полей возникает напряженно-деформированное состояние поверхностных слоев обрабатываемой заготовки, которое формирует дефектный слой."

Источник:

http://rostjournal.ru/?p=5543

"

Далее приводить не буду - и так это тут оффтоп уже. А ранее в темах было и про дефектный слой и в неметаллических материалах, например в керамике, стекле - да, при заточке керамических ножей тоже блин образуется дефектный слой, но вам бы со стальными усвоить, куда уж дальше-то если уже кипу книг давали, а прочитанное не усвоено, вы вообще русский язык понимаете?

НАУЧИТЕСЬ ЧИТАТЬ И ВДУМЫВАТЬСЯ В ПРОЧИТАННОЕ.

А то уже достали! Вопросы, вопросы, вопросы, на которые полно ответов, а начинаешь разжёвывать - реакция как в анекдоте про человека с синдромом дауна: "пап, а что такое море".

Пока что словесная шелуха исходит от вас. И вовсе ничего "не просто".

Уж для вас - так точно.

Ярослав, спасибо за ответ. У меня приспособа для фото, примерное место не немяняется. Ещё, коротыши в основном. Тобишь их геометрия для меня как дети. Эти окислы. С фиксацией туговато. Но локально они в оних местах. Т.е. после повторного тб тоже. И именно в этих местах мыло. Вот тут не совпадение.

Где-то в заточном получилось сфоткать район рк. Прижег. Кроме явного у меня внутренний вскрывается. Потому о качестве лезвия сужу не после одной заточки. И между ними разница.