|

10-8-2023 12:54

КуКуКу

Выхаживание-(вылизование)) - это все в области вашего умения. Чем более идеальна геометрия и чистота обработки на кромке тем лучше (долговечнее) по времени эксплуатации. |

|

10-8-2023 13:06

КуКуКу

Твердое режет мягкое, естественно с деформациями, внедрение без деформации не бывает)) . Наклеп только туда, как вредное или полезное свойство зачем лепить.Это микро мир, нам чайникам без надобности.))) |

|

10-8-2023 13:39

inok1

Лично я больше склоняюсь к тезису КуКуКу, но вполне принимаю и свидетельство ОлдТора. Совмещается одно с другим вот как. При ручной заточке наклёп это побочный эффект от абразивной обработки. С точки зрения инженера это один из десятков факторов, которые как-то и в какой-то степени влияют на прочность и износостойкость. Есть то, что влияет "существенно". И то, что "несущественно". Если случайные/трудноопределяемые/несущественные влияния действуют "в безопасную сторону", то их просто не учитывают. Ремесленник, работающий "для себя", может и поиграть с такими эффектами и что-то (может, и немало) из них выжать. Где тут проходит граница между реальным эффектом и кажущимся (я вчера поймал во-о-от такую рыбу!), кто определит? Тем более, что "рыбаки" разные. |

|

10-8-2023 17:32

sm5711

КукуКу, скажу вам, как чайник чайнику . )) Не вам решать,какой микро мир нужен другим чайникам ( думаю и не только чайникам ) , а какой нет.

Если вам это без надобности, то и заявлять надо только от своего имени. inok1 ремесленник на себя не работает. Он продает или изготавливает на заказ изделия ручной работы. Если ремесленник может " поиграться " с нагартовкой, ничего не мешает любителю делать то же самое, для себя, если ему это интересно. |

|

10-8-2023 18:11

K_V_E

Ярослав, правильно ли я понимаю, под выхаживанием Вы подразумевали работу на не слишком тонком камне, со снижением давления, и максимальной зачисткой поверхности достижимой на используемом камне. С Уважением, Владимир. |

|

10-8-2023 18:36

K_V_E

Для Всех кому хочется потрогать и посмотреть нагартовку(наклёп).

В первом приближении, коса, молоток и "бабка" в помощь.  При отбивке косы образуется тот самый "наклёп" который и видно, и потрогать можно, да и проверить надфилем как отличается просто металл косы, до нагартовки и после. С Уважением, Владимир. |

|

10-8-2023 18:43

K_V_E

Не только при ручной, но и при других видах обработки, там где нагартовку удаётся сравнительно легко контролировать, её активно используют(алмазное выглаживание и пр.), там же где положительный эффект трудно контролировать, а так же когда положительный эффект от этого, сравнительно легко переходит в отрицательный, подобных вещей в промышленности стараются избегать. С Уважением, Владимир. |

|

11-8-2023 00:22

sm5711

KVE, наклеп, на косе образуется не от абразивной обработки, но от ударной . Это не вызывает ни у кого возражений. Но возможность пластической деформация на стали, тем более с твердостью боле 60 ед, в результате абразивной обработки, почему то у некоторых вызывает неприятие.

Выхаживание, как окончательная обработка детали резцом, или фрезой , без поперечной подачи, применяется так же при токарной и фрезерный обработке. То есть повторный и завершающий проход по детали, на той же отметке на лимбе станка, на которой делался предыдущий проход . |

|

11-8-2023 05:19

inok1

Ну, речь идёт не о неприятии, а скорее, о том, что на заре форума роль некоторых явлений была завышена, вплоть до придания им прямо-таки мистического значения.

Впрочем, это неизбежно в каждом новом деле, когда за него берутся энтузиасты. Кто сейчас помнит о НОТ - "научной организации труда"? Помню, в одной книге писали, что учёными эргономистами разработана новая форма черенка лопаты в виде трёхгранной призмы - и вот, производительность землекопа увеличилась на 50% ! 55 лет прошло, и где те чудо-лопаты? |

|

11-8-2023 10:15

КуКуКу

Неприятие не вызывает, это же явление.))) Резцом завершающий проход делают, чаще не делают и обязаловки в этом нет обычно. В лимб при ручной наводке не попадёшь в предыдущий, обычно на обратной подаче делают. На токарном поверхность страдает(лохматиться), на фрезерном нормально. Обычно около 10-30мкм снимается дополнительно(часто не критично). И материалы там в основном конструкционные. Каждый чайник сам за себя.)) Я лично точу кромку ножа(хреново кстати), кто-то зерна, кто-то кристаллические решетки, а некоторые и до атомов наверное уже добрались.))) Каждому свое. Но когда читаю, что при РУЧНОЙ заточке напряжения наводят и наклепывают, то как у нормального чайника начинает свисток свистеть, не обращайте внимание))) |

|

11-8-2023 10:25

КуКуКу

Раз здесь спецы по наклёпу подтянулись, может скажет кто.

Кто нибудь пробовал Г13Л после закалки, но до эксплуатации, ручной ножовкой перепилить. Только свой опыт. Я бы и сам, но никак по жизни не совместились я, ножовка и Г13Л после закалки. |

|

11-8-2023 16:51

K_V_E

Как обычно читаем и прочитываем, только то что хотим прочитать, а остальное мимо. При токарке стараются не применять, Как думаете, если инструмент при ручной заточке нагревается до 100?с и более, какие температуры в зоне резания возникают? А как воздействует абразив на инструмент? Там и резание в чистом виде, и пластическая деформация, а так же и ударная нагрузка. Делайте выводы. С уважением, Владимир. |

|

11-8-2023 16:56

K_V_E

Сталь Гадфильда Как говорится все хотелки за Ваш счет. С Уважением, Владимир. |

|

12-8-2023 22:23

sm5711

В токарке и фрезеровке выхаживание выполняют из за люфтов механизмов . При нагрузке, из за этих люфтов резец или фреза отжимать от обрабатываемой детали , и что бы выдать чистовой размер обработку завершают повторным проходом на той же отметке, но на пониженной скорости. Никогда не видел, что бы после этого выходила "лохматая " поверхность. Наоборот, более чтстая и в нужных допуска. Но на обратном ходе, и с повышенной скоростью наверно возможно. Если деталь тонкая и длинная применяют люнет. При его отсутствии естественно выполняют проходы с малой подачей.

KVE в том и дело, что просят предъявить наклеп, полученный конкретно - абразивной обработкой, а не ударной, галтовкой , или волочением. Против того, что при этих процессах происходит наклеп, оппоненты не возражают. |

|

13-8-2023 10:49

K_V_E

Вы очень крутой токарь и фрезеровщик, куда уж там какому-то конструктору, который и станки только на картинке видел.

Пост Ярослава в этой теме ?244, как у него это получилось заснять не представляю, но очень наглядно. И на Ваш вопрос:

Получили развёрнутый ответ, не буду цитировать. С Увжением, Владимир. |

|

13-8-2023 22:27

sm5711

KVE, спасибо, что догадались не цитировать ответ Ярослава . ))

Встречал и умных конструкторов, и таких, что не могут развертку конуса рассчитать, или не знают,что такое "стопорение гайки ", не говоря про варианты стопорение . Встретил еще одного, предлагающего посмотреть и пощупать пластичную деформацию полученную холодной ковкой, вместо пластичной деформации полученной абразивной обработкой . )) |

|

13-8-2023 23:04

K_V_E

Рад за Вас, что Вы такой умный и знающий. И знаете как развёртку конуса рассчитать, и как стопорение гайки выполнить, не говоря о вариантах стопорения.

Во первых: не пластичную, а пластическую. |

|

14-8-2023 08:48

КуКуКу

Еслиб все это у меня было одновременно, яб и сам попилил, чай не барин.))))Я про любопытство людское доведенное до исполнения. Значит никто не пилил. |

|

14-8-2023 09:07

КуКуКу

Я даже не представляю, как в оптику наклеп увидеть. Наклеп это изменения внутренние(подповерхностные +-). Наклепался материал или нет можно на шлифе увидеть или косвенно по изменениям свойств материала. Может Ярослав в свои великолепные микроскопы рассмотрит и оценит, что наклепан металл или это что-то другое, но у нас чайников таких навыков и знаний нет))). Вообще смотреть в микроскоп и понимать , что ты там видишь, это большая практика рядом с опытным наставником, одних знаний не достаточно. |

|

14-8-2023 23:32

K_V_E

О чём и речь.

+ много. С Уважением, Владимир. |

|

15-8-2023 23:45

sm5711

KVE результаты подобны, но не всем все равно каким путем они получены. В этой теме разговор об одном варианте - получения результата - абразивной обработкой. Ковка, прокат, волочением, и другие варианты не рассматриваю.

Ну что вы, какое хамство ? Это общение в вашем стиле. |

|

16-8-2023 08:07

КуКуКу

Я бы уточнил, РУЧНОЙ абразивной обработкой.))) |

|

16-8-2023 21:49

K_V_E

Можете предоставить фото с наклёпом полученным абразивом?

Возможно моё общение несколько специфично. Может укажете где вам нахамил? |

|

29-8-2023 14:54

oldTor

..

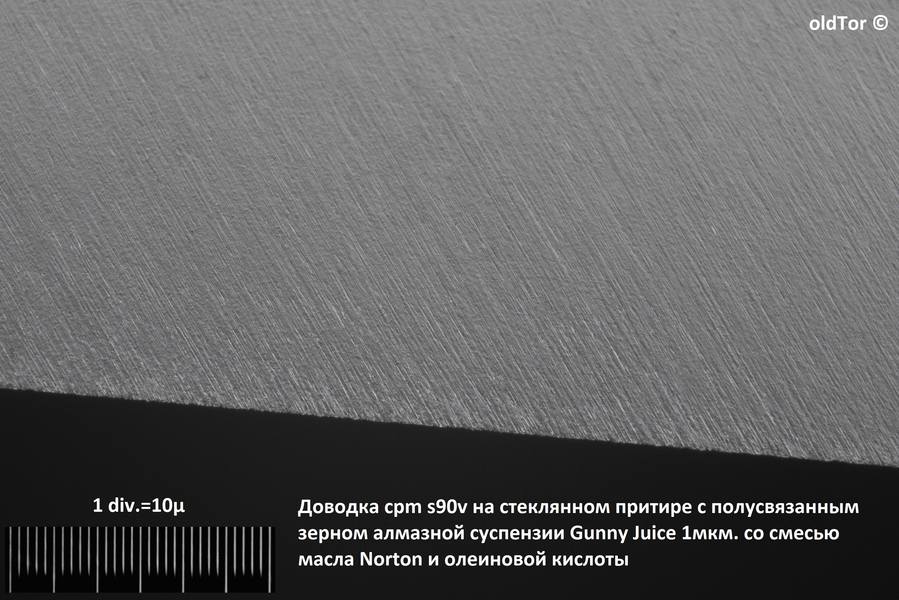

Это так - не зная, на что смотреть - что-то увидеть или классифицировать, тем более, трудно или почти невозможно. Особенно наблюдая отдельные, а не сравнительные снимки "в отрыве от контекста" и без пояснений, либо когда и снимок и пояснения повествуют о каких-то других аспектах. Т.е. фокус внимания не заострён на именно обсуждаемых здесь явлениях. Но кое-что можно оценить и достаточно наглядно, именно путём сравнения визуального, в микроскоп, поверхностей обработанных по-разному. А потом сравнивая в работе периодику стойкости и характер получаемых деформаций при одинаковых нагрузках. Я этим занимался и "учился видеть, а не просто смотреть" достаточно много - из самых последних работ, которые я публиковал, в которых можно явно и наглядно наблюдать разность финишной обработки с преимущественным резанием/царапанием и преимущественным пластическим деформированием, и они уже были мною опубликованы, приведу пример: Финишная обработка высокованадевой порошковой стали cpm s90v одним и тем же абразивом (алмазное зерно из суспензии Gunny Juice 1мкм.), применённым на адекватно подготовленных притирах из разных материалов - в первом случае на чугунном, в виде шаржированного зерна, с ожидаемым превалированием резания/царапания, а во втором - на стеклянном притире в виде полусвязанного зерна, с ожидаемым превалированием пластического деформирования: Не знаю как на сторонний взгляд, но я предельно ясно вижу не только повышение класса шероховатости на втором снимке на фасках, но и как раз пресловутую характерную разность обработок с превалированием резания/царапания в первом случае, которое не обеспечивает максимальной стойкости, и с превалированием пластического деформирования во втором, которое её заметно повышает относительно как первого варианта, так и некоторых других вариантов обработки той же стали (например, на свободном зерне, что приводит к избыточному обнажению карбидов) при том же угле заточки и сопоставимой шероховатости. Фото кликабельны, доступна развёртка в оригинальный размер. Да, при наблюдаемой разности шероховатости фасок, шероховатость РК практически идентична, с еле заметным повышением её однородности на втором снимке. Острота, т.е. тонкость РК при том - идентична: она предельная при данном угле заточки для данной стали, и обусловлена средним размером её карбидов (2-3мкм.) при очень высокой насыщенностью стали ими. Т.е. фактически, они хотя при данном угле слегка и обтачиваются до того, как начнут крошиться и выпадать с кромки, но сделать конкретную сталь в конкретной ТМО при конкретном угле заточки _существенно_ тоньше среднего размера карбидов не получится. Наверное, без опыта наблюдений и анализа работ и потом наблюдений за деформациями клинка в работе, их характером, такая разность незаметна, но мне это уже не оценить - для меня она так же велика и наглядна, как разница между строганием и шлифованием, например. Даже в том случае, если я не провожу сравнения, а наблюдаю отдельно взятые микрофотоснимки, вырванные из контекста. По сути - это как раз наглядная разница между "заточкой", или "тонкой заточкой", но всё же заточкой, и "доводкой". Хотя бывают случаи доводки, выполненной с превалированием резания/царапания, но та же спец. литература, к которой я регулярно апеллирую, говорит о том, что окончательные этапы доводки _правильной_ идут в режимах, при которых пластическое деформирование превалирует над резанием. Правда, на кухонных ножах из хромистых сталей и некоторых порошковых, я пришёл к финишной обработке, в которой всё-таки превалирует резание, но с выбором таких абразивов и на таких связках (или без них, по сути), при обработке которыми, с применением выхаживания, на последнем этапе обработки доля пластического деформирования достаточно существенно возрастает, нежели при обработке другими, не столь подходящими абразивами и в других режимах, чтобы мой выбор абразива и техники работы давал тоже достаточно большой прирост стойкости, причём стойкости именно первоначальной и "крейсерской" остроты, при которой в работе достаточны самые экономичные усилия, а не "остаточной", когда усилие при работе клинком принципиально начинает отличаться от первоначального - я этого не люблю и такие кромки уже считаю тупыми.

|

|

4-9-2023 15:34

КуКуКу

Это вы лупанули.))) Какую сталь , чем и как точить и что там в микроскопах смотреть. И это только по поверхности обработки. По ним(фото) мне кажется все сводится к вашим умениям добиться лучшей поверхности обработки и притягивать опять наклеп (пластического деформирования), как таковой только путать нас чайников.)))

Не сочтите за неуважение к вам и вашему времени. Вы сможете на поперечном шлифе кромки(любой кусочек стали) показать этот "наклеп" который получился от РУЧНОЙ заточки. Наклеп приводит к изменению структуры, покажите его(глубину, изменения структуры), если у вас есть такие возможности. С объяснениями конечно, а то мы(чайники) ни хрена не поймем, что вы нам показываете.))) |

|

4-9-2023 16:04

oldTor

Угу)

Я в состоянии представить, так как умею проводить аналогии, что если я сделаю пробоподготовку, протравлю шлифы, если не хватит светового микроскопа с разрешением до 345 нанометров (для профессионального микрофото это мой предел) отнесу на СЭМ за свой счёт, или куплю/арендую твердомер для измерений изменения микротвёрдости, то в результате, от аудитории, потрясающе умеющей игнорировать спектр уже приведённой информации и отсылок к АИ, я в конечном итоге услышу, что: "не так протравлен шлиф", "не так отрезано - изменения структуры обусловлены изменением при пробоподготовке", "СЭМ не той модели", "твердомер не той модели и наверное не откалиброван", "надо было взять другую сталь, а попробуйте ещё с другим составом и насыщеностью карбидами" и тому подобное. А когда аргументов не останется, аудитория скажет "ну.. . а нам это всё равно не нужно, значит не нужно никому и вообще для порезать закусь и так хватает". Так как уже с другими аспектами был подобный сценарий в разделе. Так что на эту идею я отвечу словами Тодда Симпсона, который на предложение проверить чью-то очередную замечательную теорию, сказал, что готов взяться, когда будет время, но при том присовокупил: "я ожидаю, что мне заплатят". На халяву заниматься этим всем и тратить деньги - меня атмосфера дискуссии не мотивирует. Да даже и за деньги. Для начала, для плодотворного общения, нужно разговаривать на одном языке и одинаково приемлемо дискутирующим сторонам изучить вводные материалы. Иначе получится цирк и восприятие аборигенами достижений научного и технического прогресса, как "фокуса и магии". Впрочем, это уже напоминает такую ситуацию. И ещё вопрос - а вы металлографию "читать" умеете? А данные с СЭМ? Если да, то какие проблемы с простенькими моими снимками. А если нет, то чем вам поможет металлография срезов и результаты СЭМ - мне непонятно. Так что нахрена оно мне сдалось) Мне достаточно того, что я убедился на практике в том, как это всё работает в достаточной степени, чтобы использовать это на благо лично для себя. Кому интересно попробовать, благо информацию я дал и бесплатно - попробовать сможет. А кому не интересно - пускай проходит мимо.

|

|

4-9-2023 17:01

Sergej_K

Как по мне,наиболее наглядно наклеп/нагортовка видны после протягивания проволоки через фильеры . Если проволока стала жесткой (нагортованной)то при дальнейшем протягивании через фильеру даже чуть меньшего диаметра ,она будет рваться. Проволку отжигают и протягивают дальше. Так можно прочувствовать наклеп . |

|

4-9-2023 17:13

vovchiklj

Можно здесь посмотреть - Там с большим увеличением, с торцевыми разрезами и размерами.

|

|

4-9-2023 19:43

K_V_E

Согласен, наглядно, но не всем доступно, не посмотреть на видео, а именно пощупать, и сравнить результат, до и после обработки. Вообще явление наклёпа/нагартовки проявляется при любой обработке, будь то резание(в том числе и шлифование) или пластическая деформация(так же и шлифование). В зависимости от воздействия может проявляться на разную глубину, от микрон(например при тонкой доводке), и до нескольких мм при холодной штамповке. Нагрев до определённой температуры(для каждого металла и слава разные), убирает явление наклёпа/нагартовки. С Уважением, Владимир. |

|

4-9-2023 19:55

Skif 77

https://scienceofsharp-com.tra... &_x_tr_pto=wapp |

|

5-9-2023 10:53

КуКуКу

Спасибо товарищ, хорошая информация. |

|

5-9-2023 10:56

КуКуКу

Я не сомневался что это вы все знаете. Просто спасибо. |

|

|