|

12-10-2021 13:54

oldTor

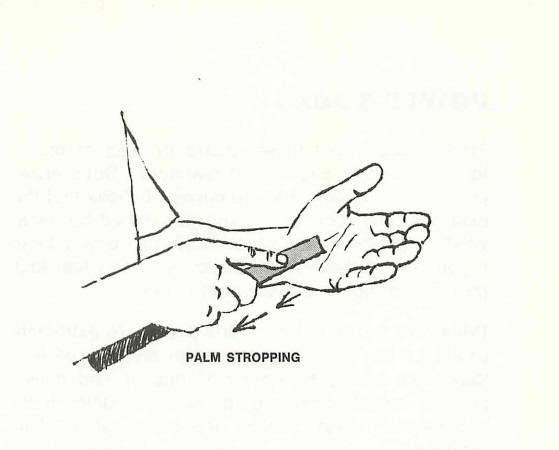

К слову о направке инструмента на ладони. Упоминания подобного способа направки не редкость, особенно в ракурсе направки бритв. Встречается и в литературе, посвящённой резьбе по дереву.

Есть у этого метода и устоявшееся англоязычное название: "palm stropping". Приведу цитату из книги Woodcarving Techniques & Projects. James B. Johnstone. 1971. Стр. 25 ( vk.com ) "Many experienced carvers find that a two or three-stage stropping works best: first on a strop loaded with jeweler's rouge, then on a plain leather strop, finally in the palm of the hand."  ------ |

|

13-10-2021 22:28

WarMit

Интересно, проверка "сильный дувокъ ртомъ" для каких углов заточки реальна?

|

|

13-10-2021 22:45

oldTor

Для резцов и "долотьев" для ручной резьбы, про которые речь - в основном указываются и употребляются углы от 20 до 35 градусов.

В принципе этот вариант теста реален и на бОльших углах, если сталь позволяет сделать действительно тонкую кромку - т.е. 2мкм. и тоньше. Я в своё время пробовал изучить эти пределы по углам, но уже так давно, что не помню ничего - как занялся плотно заточкой опасок, перешёл полностью на принятый для опасок тест, при котором просто волос плавно опускается на РК и должен мягко разрезаться с чистым срезом без "хвостика" на расстоянии не менее 10мм. от точки удержания, и обычно этот диапазон на самых лучших бритвах, что мне попадались, и какие у меня есть - от 20 до 70мм. от точки удержания волоса+-. Но на опасках и диапазон углов другой - от 13 до 21, но это крайние значения - в основном примерно 15-19. При случае попробую может ради интереса вернуться к этим тестам на максимальный угол для теста "дувком". P.S. |

|

14-10-2021 20:58

WarMit

Понятно, спасибо. Я применительно к ножам рассматриваю. Для углов 30-40 градусов. Угол меньше 30 требует аккуратности и не на всяком материале удержится, а больше 40 уже многовато, как на мой взгляд.

|

|

14-10-2021 22:26

oldTor

На ножах, как по мне, более чем достаточно, когда волос просто непринуждённо застругивается.

Резать же его как при бритвенном тесте или "дувком" может не получаться из-за того, что кромке сообщена бОльшая агрессивность за счёт либо обнажения структуры стали, либо размера и формы + частоты рисок или и того и другого, так как на ножах обычно всё-таки даже и при весьма тонкой заточке, нужна именно выраженная агрессия реза. На бритвах-то и на резчицком инструменте однородность РК нужна иная - там чистота реза рулит и лёгкость его. Ну и на ножах, которыми охота повырезать что-то из дерева или для каки-то ещё отдельных задач. Т.е. прохождение теста может сильно различаться не только в зависимости от достигнутой тонкости РК, но и в зависимости от её характера. Ну, кроме того, если у Вас преимущественно стали высоколегированные и с высокой насыщенностью карбидами, то получить РК тоньше среднего размера карбидов (т.е. порядка 2-3мкм., как на хороших порошках) - довольно непросто, а иногда и нереально, т.е. кромка не будет такой уж тонкой. Разве что угол не повысите ещё.

|

|

14-10-2021 23:23

WarMit

Я как ориентир рассматриваю. Пока для себя хорошим результатом на ноже считаю рез туалетной бумаги. С волосом это будет следующий этап. Типа научусь волос дутьём резать, значит очередной шаг в умении заточки сделал.

|

|

15-10-2021 08:54

oldTor

Честно говоря, у меня сложились некоторые сомнения по поводу тестов на рез туалетной бумаги и тонкой салфетки именно ножами (вот рез мокрой салфетки или туал. бум. ножницами - другое дело).

Есть впечатление, что не прохождение или прохождение неудовлетворительно этого теста во многих случаях может происходить не из-за недостаточной остроты-тонкости-однородности кромки, а в силу геометрии клинка и геометрии его заточки. Т.е. если тестировать таким образом клинки очень подобные, то - да, влияние геометрии будет +- одинаковым и тест можно считать репрезентативным. Если совсем разные - то очень вмешивается геометрия, когда уже клинок погрузился в разрезаемые столь мягкие материалы "по спуски", и чем дальше погружается - тем больше общая геометрия может влиять. В этом плане мне больше нравится тест на однородность реза тонкой папиросной бумаги (которая тоньше чем у сигарет - та, что продаётся тонкая-прозрачная для самокруток) - и как "листка" и свёрнутой в трубочку. |

|

15-10-2021 22:53

WarMit

Надо будет попробовать.

|

|

18-10-2021 14:31

oldTor

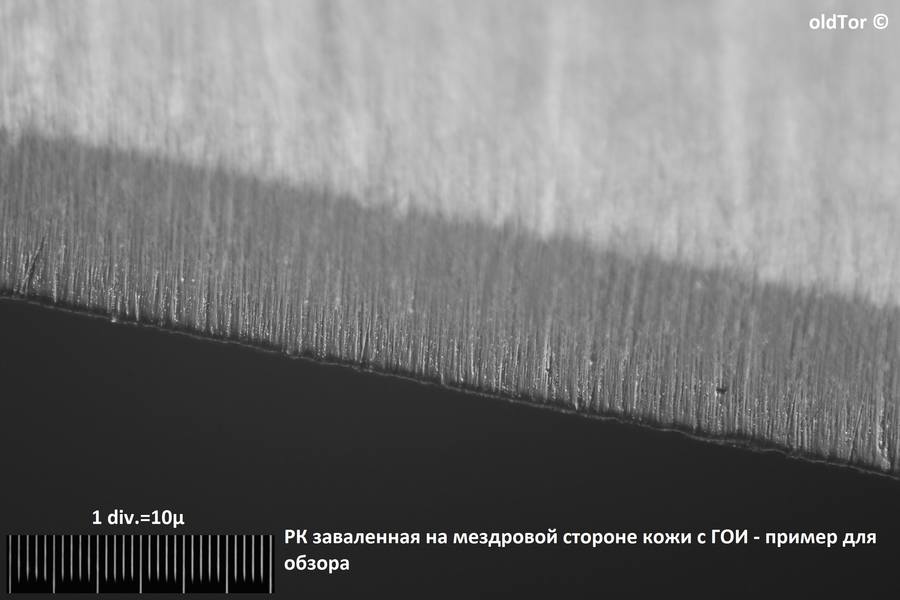

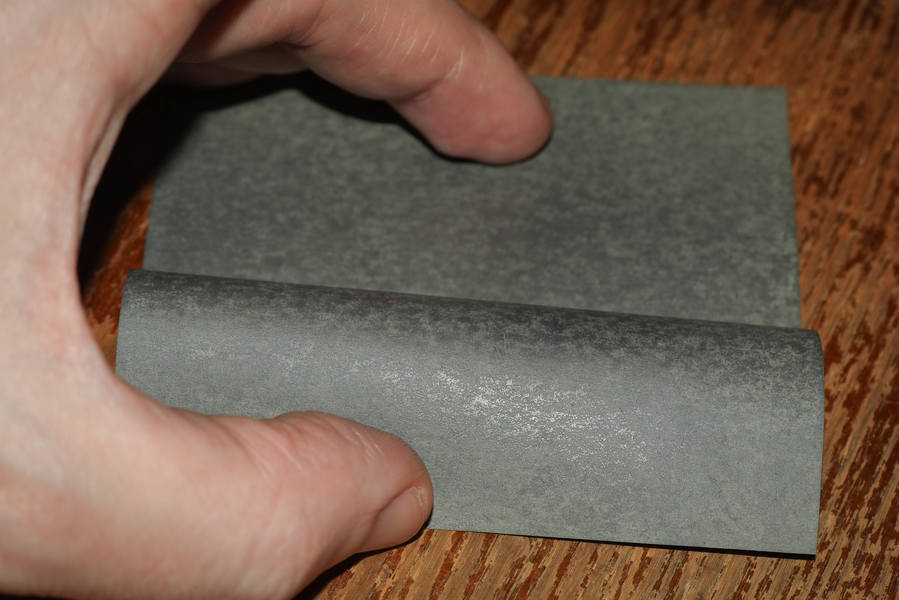

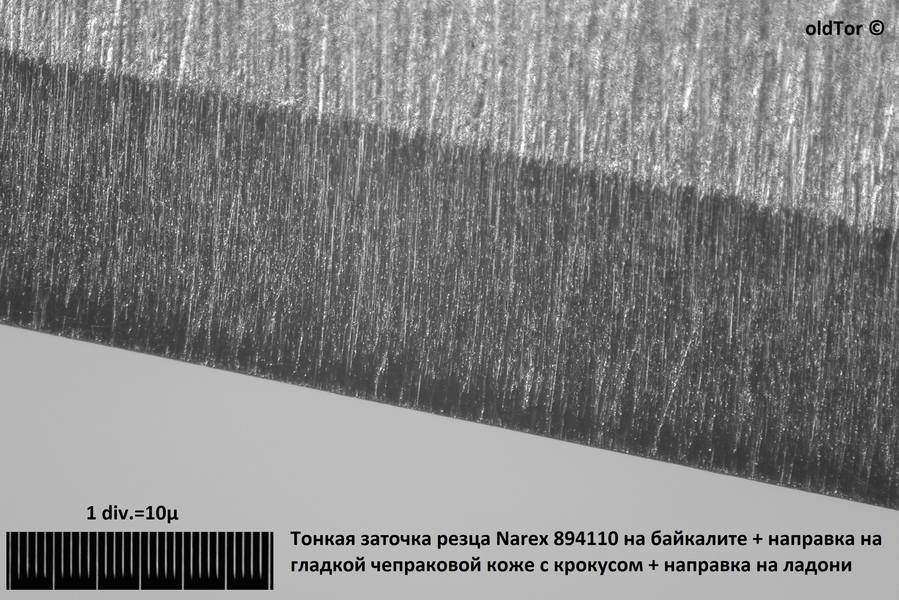

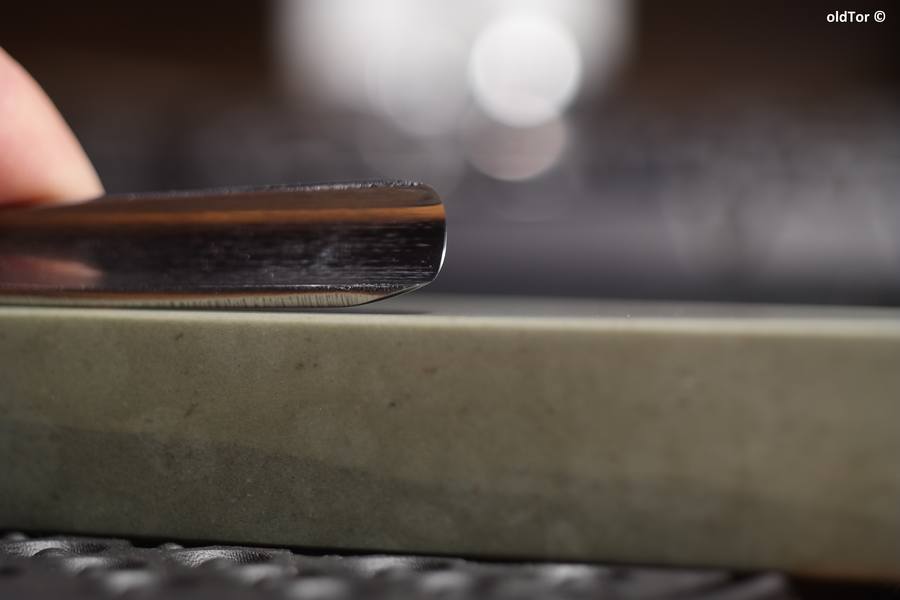

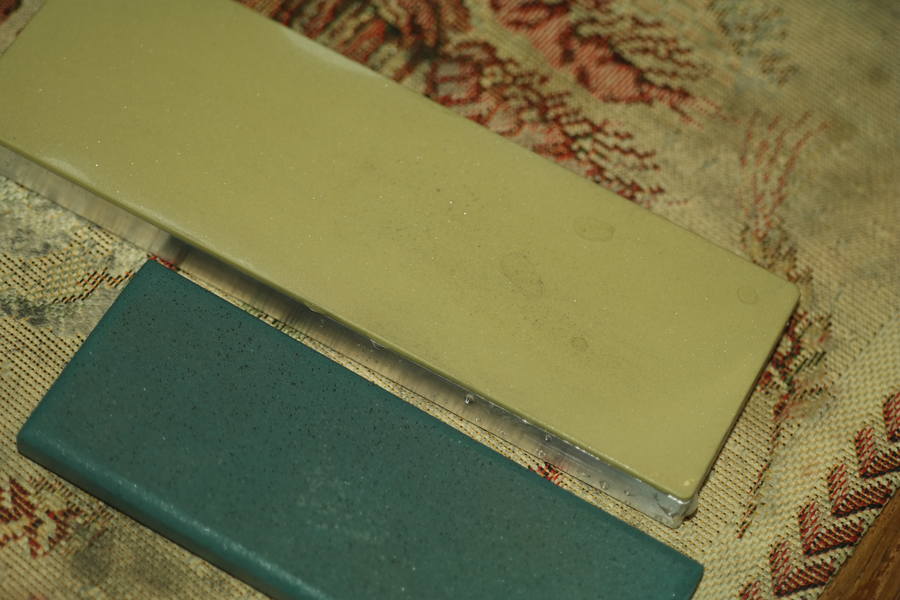

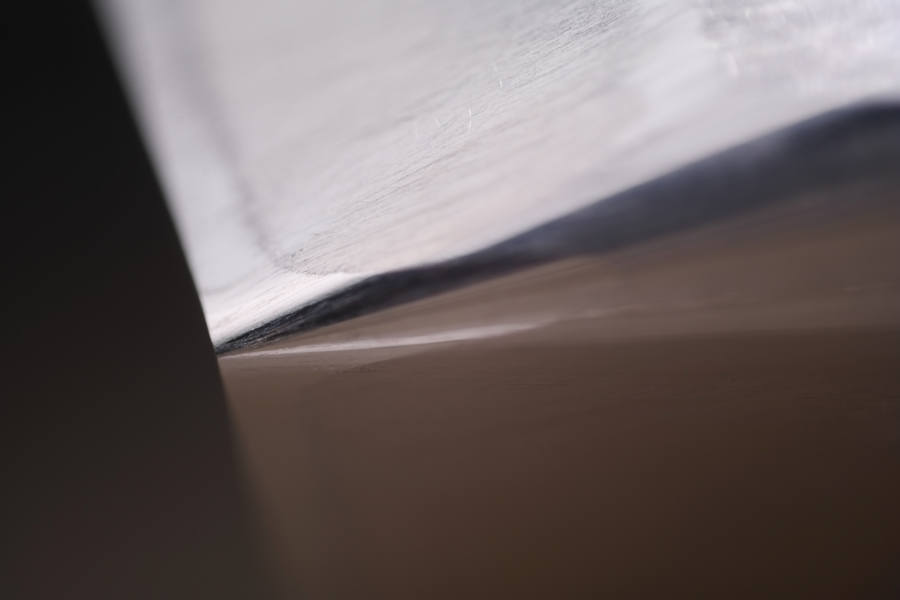

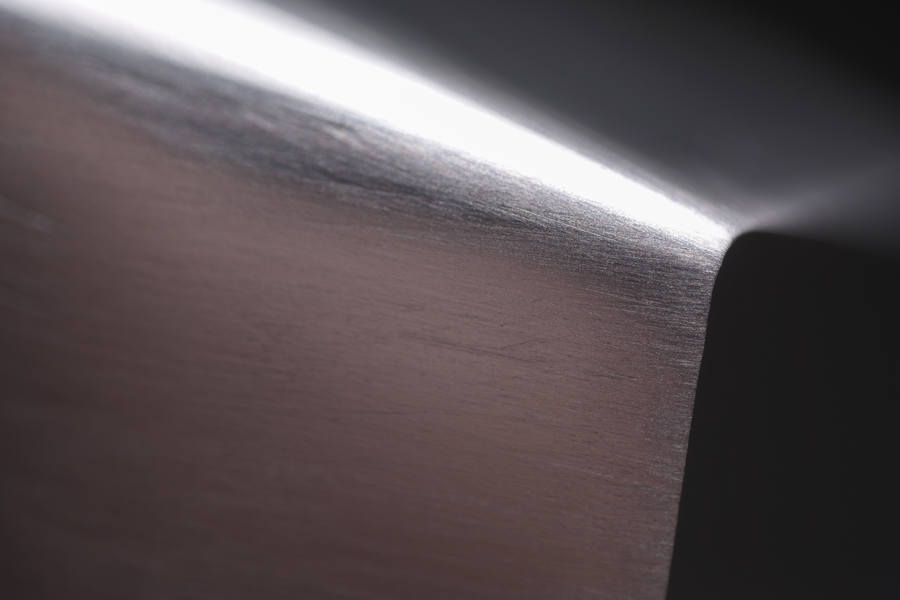

В свете вышесказанного по поводу направки и употребляемой стороны ремня а также направки на ладони, приведу пример.

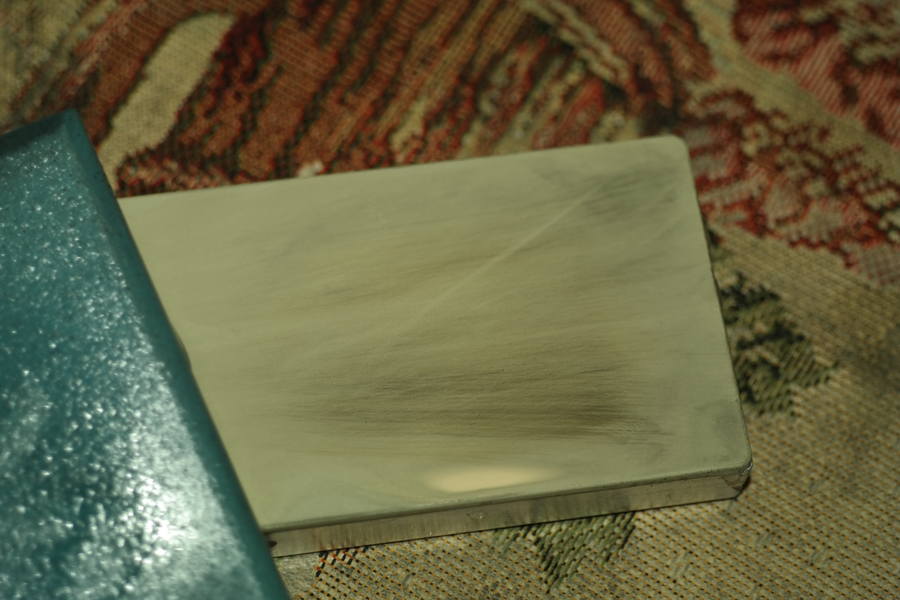

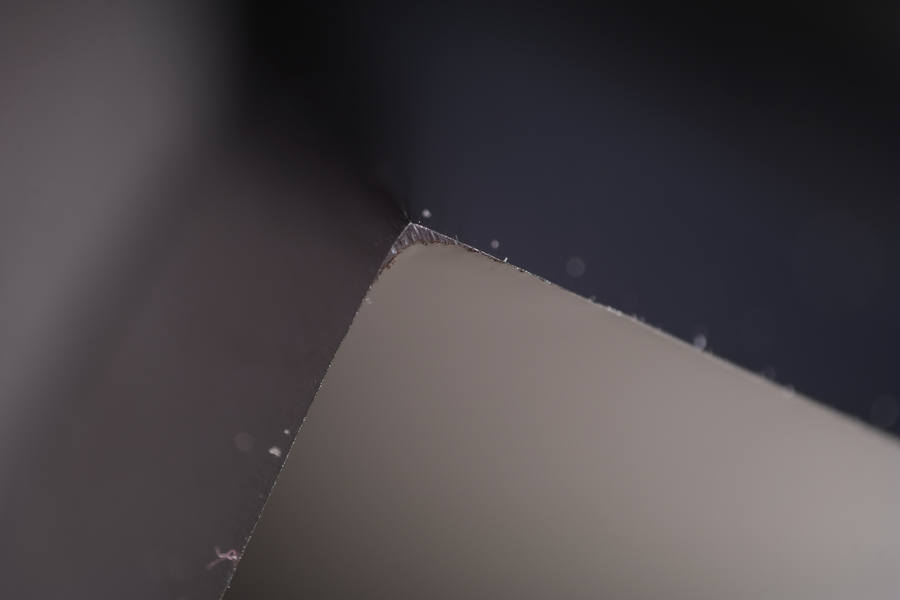

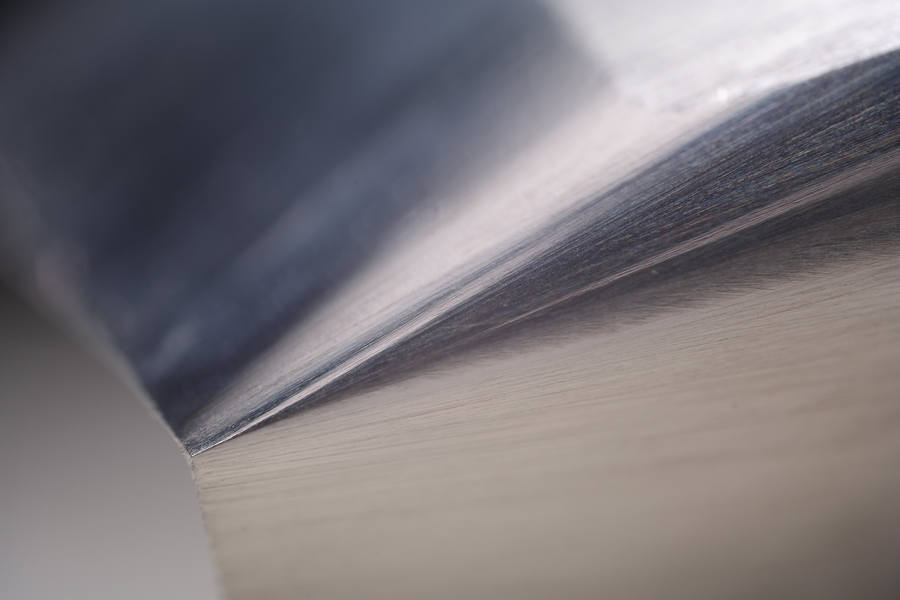

Затачивал тут резчицкий нож Narex 8941 10. Угол заточных фасок полный ~25 град., угол микрофасок полный - 32 градуса. Микрофаска на байкалите, притёртом на суспензии КЗ F600. Байкалит вот такой "природносрощенный" - обработка велась на более светлой, тактильно несколько более нежной в работе стороне, разумеется с маслом: После камушка направил на кусочке чепраковой кожи, на мездровой стороне с пастой ГОИ номер 1 - т.е. имитация того, как это часто делают. Для точности сравнения, направка делалась с помощью "костылька" (что я в принципе считаю не нужным - любой мало-мальски опытных заточник делает её вручную, но мне надо было избежать инсинуаций в "погрешности работы вручную"), чуть понизив угол (примерно на 0,5 градуса на сторону), чтобы эта сторона и с этой пастой, которой я всё равно положил меньше, чем обычно делают, не сильно валила кромку. Давление - под весом костылька и крупного магнита на нём. Сделал 8 проходов на сторону. В общем - я испортил нормальный финиш на байкалите таким манером. Т.е. произошла типическая ошибка и очень распространённая, о которой я и те, у кого я учился, говорили многие годы - завал кромки, напрочь убивающий результат заточки и от характера кромки, полученной на хорошем финишном камне, равно как и от желаемой микрогеометрии заточки, не остаётся и следа. А применение паст низкого качества нарушает абразивную гигиену и сажает свои косяки. Ну вот теперь уже можно выполнить технологический барьер и нормально почувствовать ногтевым тестом и увидеть в оптику, что снято ровно столько, сколько нужно. Поскольку РК на данном ноже прямолинейна, шкурку положил на боковину байкалита, для жёсткости. Хватило одного прохода. Далее снова на байкалит, затем направка - по 5 проходов на сторону на _гладкой_ коже с втёртым в неё с капелькой костного масла субмикронным крокусом (оксидом железа) таким же манером (т.е. с точно выставленным углом и постоянным таким же давлением) и затем, также по 5 проходов на сторону на коже ладони (ну это уже вручную, само собой): Как можно видеть, направка получилась намного тоньше и однороднее, завал отсутствует - угол не изменился "по донцам рисок", просто направка "стёрла" и разгладила их гребешки, особенно выраженно в зоне РК. При этом вся микрофаска целиком влезла в ГРИП микрообъектива, которым был сделан снимок, а его ГРИП примерно 14мкм. Угол остался рассчётным, всё ладно и аккуратно. По-моему, удалось очень наглядно продемонстрировать разницу между вариантами направки. Также наглядна она и в резе, ради чего, собственно (ну и ещё ради стойкости, конечно), всё делается - рез первым вариантом получается более шершавый, под углом не глянцевый, а рез вторым вариантом - чище, глаже и под углом даёт глянец (к сожалению, это глянцевое поблёскивание среза на фото передать не получилось, но разница в шершавости среза вроде бы заметна): Потом мне подумалось, что зря я резал с разных сторон берёзовой чурочки - кто-нибудь обязательно придерётся) Потому, решил сделать контрольный рез по тому же участку, где резал заваленной кромкой и снять в умеренном микро - по горизонтали кадров 5мм. - первый - то, что было срезано заваленной кромкой (разумеется и стружка выходила толще и усилие нужно было бОльшее) и второй - срез нормально заточенной и направленной кромкой - она и резала легче. По-моему, разница в чистоте и гладкости среза очевидна: Все фото, как обычно, кликабельны и доступна развёртка в оригинальный размер. ------ |

|

18-10-2021 17:27

oldTor

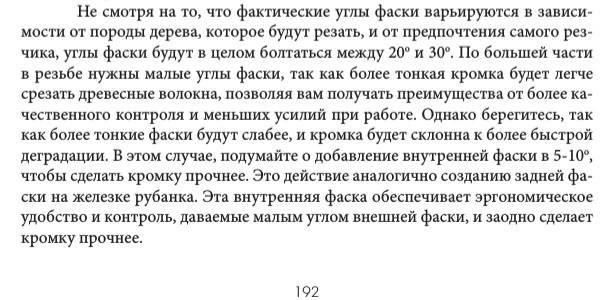

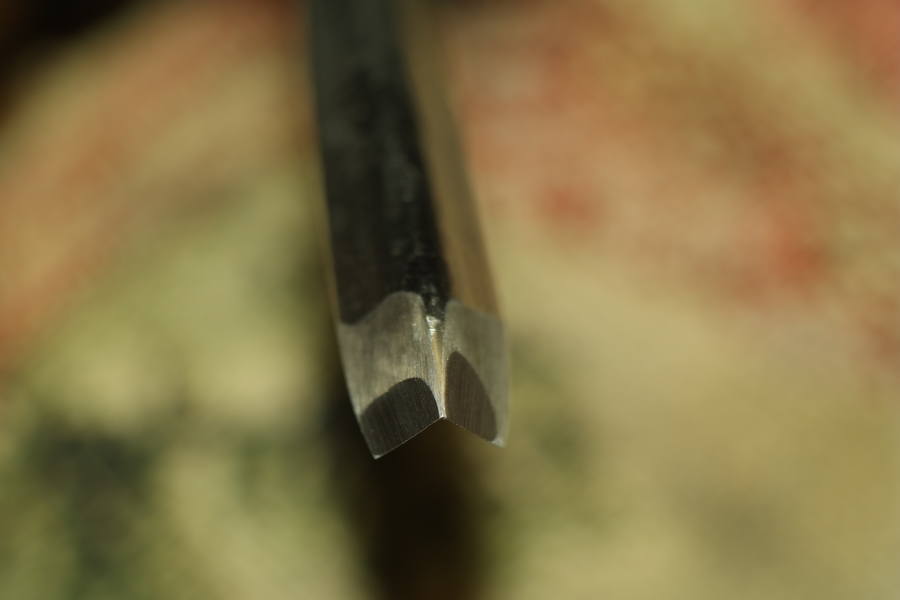

Полукруглые стамески, клюкарзы и резцы затачивают разными способами и один из них - движениями вдоль кромки. Такой способ имеет право на существование и фигурирует в т.ч. в специальной литературе отечественной и зарубежной. Однако, он коварен тем, что легко может привести к подрезанию режущей кромки, и кроме того, не даёт оптимального рельефа на ней, "цепкости".

И поэтому, должен быть применён с осторожностью и осознанно, комбинироваться и с движениями обычными - поперёк линии РК. Метод позволяет весьма точно и однородно формировать и корректировать геометрию выпуклости на плоских камнях и брусках, шлифовать и полировать её на шкурках, как на мягкой, так и на жёсткой подложке. Позволяет не использовать профилированные бруски, камни и притиры для выпуклости (для вогнутой стороны всё равно что-то профилированное потребуется, или хотя бы, как и при обработке вогнутости вдоль её, какая либо подходящая по сечению основа под шкурки). Лично я делаю следующим образом - оставляю некоторый припуск на кромке, и окончательно выхожу на остроту с помощью плоского же камушка с лёгким повышением угла, значение которого учитываю изначально, как и подразумевая некоторый запас дальнейшего его повышения при правках. По сути, создаю микрофаску. И припуск на кромке оставляю такой, чтобы микрофаска успешно создалась буквально за два прохода стамеской по бруску, совершающей помимо подачи "на зерно" ещё и поворот вокруг оси от одного края РК до другого. Внимательности и аккуратности сделать это ничего не испортив, уж на пару проходов, я полагаю, хватит у любого мало-мальски опытного юзера. Если речь про то, чтобы сделать и финиш на шкурке (многие только шкурками пользуются) или абразивной плёнке - в принципе всё то же самое - последние движения, выводящие РК на остроту - делаются "на зерно" (даже если шкурка на мягкой подложке расположена - при некотором навыке и если всё делать правильно - это не проблема - она не будет "зарезана", только давление делается ещё меньше, а угол еле-еле заметно делается меньше желаемого, на какие-то доли градуса - чтобы эластичность шкурки (в большей степени) или плёнки (в меньшей) не завалила РК, а позволила вершинкам зёрен лишь слегка коснуться кромки. Такой же метод применяется и при направке на коже с абразивом (разумеется, на коже работа только "от зерна" - с ней работа "на зерно" как на шкурках или плёнках - не прокатывает) - "опора" делается не на саму последнюю фаску, а на ребро - границу её с предыдущей. Тогда эластичность носителя абразива не завалит кромку - произойдёт очень нежное касание и только. Да, иногда бывает так, что не рассчитав, можно на камушке сделать слишком выраженную риску на РК. Тогда можно комбинировать - после камушка снова вдоль кромки сделать пару проходов на тонкой шкурке (хорошо подходит уже поработавшая c олеиновой кислотой P2500-P3000) и потом, учтя ошибки (грубоватый камень или избыточное давление) - снова создать микрозубчик на кромке. Если делать всё это аккуратно - кромка будет и иметь благоприятный для чистого лёгкого реза характер, и необходимую "цеплючесть" и при этом не будет подрезана. Да, ещё один момент, правда он касается любого способа заточки подобного (и не только) инструмента - если выбранный для удобства работы угол внешней фаски оказывается столь малым, что кромка готова "играть" при нагрузках (имеется в виду аналогия с "волной по ногтю" на очень тонко сведённом инструменте и/или заточенном на малый угол) и не держит рассчётных нагрузок, существует рекомендация использовать контрфаску - в т.ч. такую рекомендацию можно увидеть в книге Рона Хока "Идеальная кромка", применительно именно к резчицкому инструменту: В качестве примера - полукруглая резчицкая стамеска Narex 8925 08, переточенная на грубом бруске и отшлифованная на шкурках, преимущественно вдоль РК, затем микрофаска на тонком камне (чарнли форест) за два прохода и всё сглажено на выработанной "полирующей" шкурке P3000 + направка на гладком чепраковой коже с субмикронным крокусом. Стамеска уже поработала суммарно часов 8 по берёзе и всё ещё не требует направки даже на коже (не говоря уж про камень) - на втором снимке виден блик от контрфаски на внутренней стороне (её делал на шкурке P3000 пресловутой, обернув ею деревянный стержень): А вот так выглядит внешняя фаска и выход на РК в микро - поскольку стамеска полукруглая, а делать стэкинг мне не хотелось, снял на слабенький микрообъектив - чтобы хотя бы какой-то участок с одного кадра попал - по горизонтали кадра 5мм.: Ну и вот так эта стамеска режет поперёк волокон - всё ещё весьма прилично, при том, что в работе я её отнюдь не щадил: ------ |

|

19-10-2021 12:13

GoodYu

Ярослав, спасибо за обзоры, очень толково, познавательно и интересно!

Когда из Англии приходили пологие и полукруглые стамески, то около четверти из них были заточены с вогнутой стороны, а выпуклая оставалась как спинка (личико), т.е. обратно, нежили привыкли мы и тому, что показали Вы на последних фото.. . Не знаете ли зачем их так точили? Как (чем) бы Вы сейчас сделали такую заточку (а может Вы так тоже точили)? |

|

19-10-2021 13:43

oldTor

На здоровье!

Мне такие не доводилось держать в руках, но, полагаю, это из разряда и угловых стамесок плотницких и столярных, у которых фаска с внутренней стороны, типа таких: log-master.ru "Предназначена для обработки и зачистки углов глубоких пазов и канавок." Полагаю, полукруглые с фасками только внутри - для сходных задач, только для иной геометрии. Уголки такие не затачивал - так что не могу сказать, как бы делал (там сложность не в том, "чем", а именно "как", чтобы не растить "зуб" на уголке и не копать ям рядом с ним), а полукруглую - не вижу проблем сделать это также, как делается контрфаска на обычных полукруглых, только чем-то, поначалу, более грубым и на соответственный угол. Взял бы профилированный конусообразный и/или цилиндрический брусок индиа медиум (они регулярно попадаются в продаже) или спрофилировал бы какой-нибудь из своих брусков. Например, какой-нибудь советский хонинговальный из КК или ОА - они очень удобны для этого. |

|

19-10-2021 17:13

oldTor

А, такие, с рукоятью "как у мастерка".. . они и плоские есть-"для обработки труднодоступных плоских поверхностей." - так про подобные везде пишут.

Упоминаются в т.ч. и полукруглые в литературе, как стамески для подчистки/подравнивания фона в резьбе. Навскидку цитату не приведу и пример использования конкретней - не помню где читал, на досуге попробую порыться. P.S. Навскидку нашёл только про плоские такие - они называются "коленчатые": "Коленчатые стамески. Такие инструменты сочетают функции подрезных стамесок и небольших рубанков. Их используют для зачистки пазов, фальцев, четвертей на длинных досках. Эти стамески также удобны для подрезки выступающих заглушек и зачистки засохшего клея при склейке щитов." |

|

25-11-2021 18:55

Вишер

Пару раз затачивал такие резцы, однако заказчики всякий раз обращали внимание на схождение кромок и просили проточить именно радиус не под 90, как у вас, а со скруглением в р-не 0,2-0,4 мм. Я не очень понимаю, зачем, но сделал, как просили.

Для заточки радиусных резцов я брал приспособу, похожую на вашу каталку, принцип работы в ней иной. Конструкция представляет собой обычную каталку, на которой закреплена еще одна приспособа, устроена , как труба в трубе. Наружная труба неподвижна и крепится к каталке или имеет с ней общий корпус и обеспечивает установку нужного угла заточки. Внутренняя труба вращается в наружной, но вдоль оси неподвижна. Способ крепления инструмента такой же , как в вашей приспособе, однако винт крепления расположен во вращающейся трубе. Заточка происходит методом одновременного поступательного и вращательного движения вдоль камня на зерно. Как вы понимаете, в такой приспособе заточить любой радиус не проблема. Если же закрепить в такой присобе резец с вашего фото для финишной доводки, то вполне возможно обработать обе плоскости и радиус При заточке выполняя попеременно вращательное движение в разные стороны получается вполне хорошая сетка, угол наклона в которой определяется сочетанием скорости поступательного и вращательного движения. Я бы поместил во внутреннюю трубу уголок 90градусов для лучшей фиксации круглопрофильного инструмента, но владелец против доработки. |

|

25-11-2021 20:54

oldTor

Интересно, спасибо!

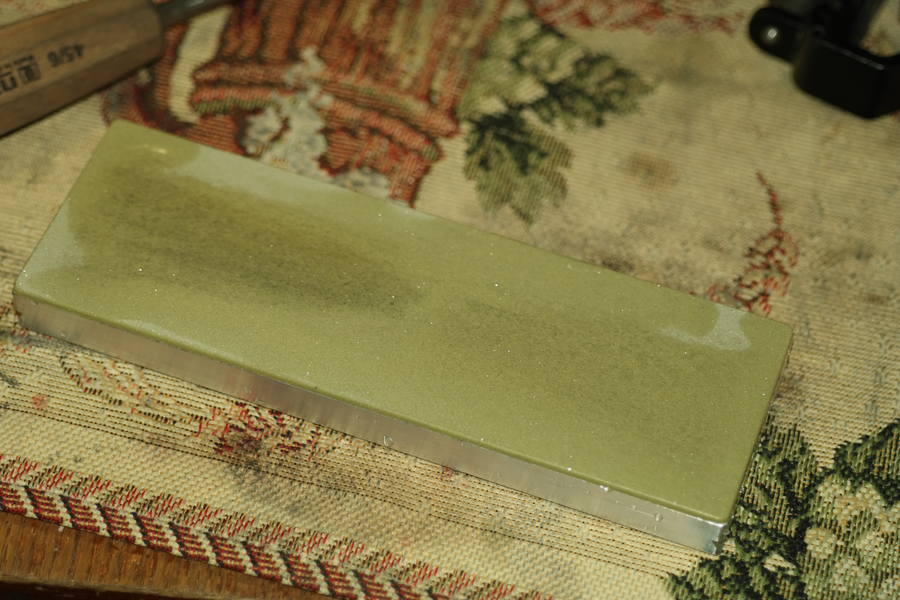

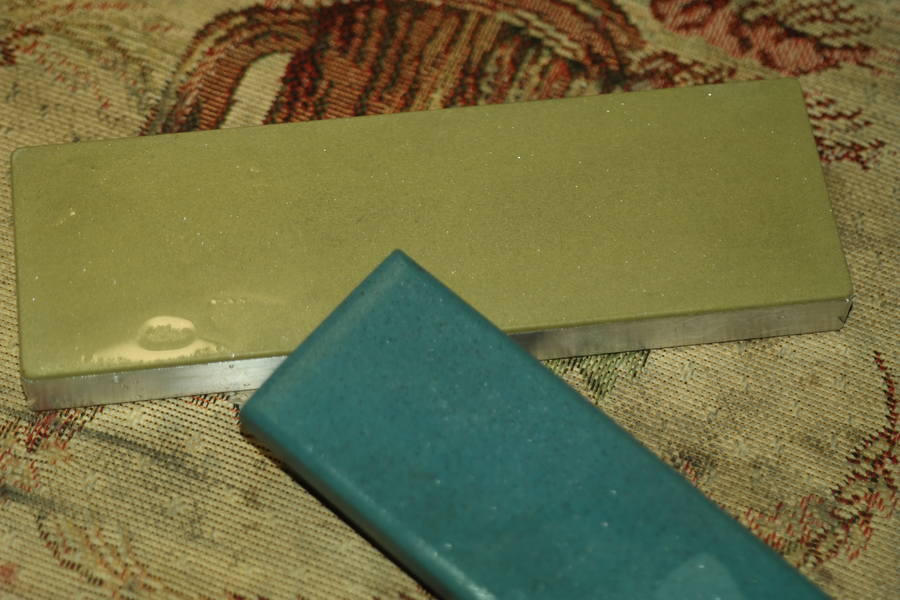

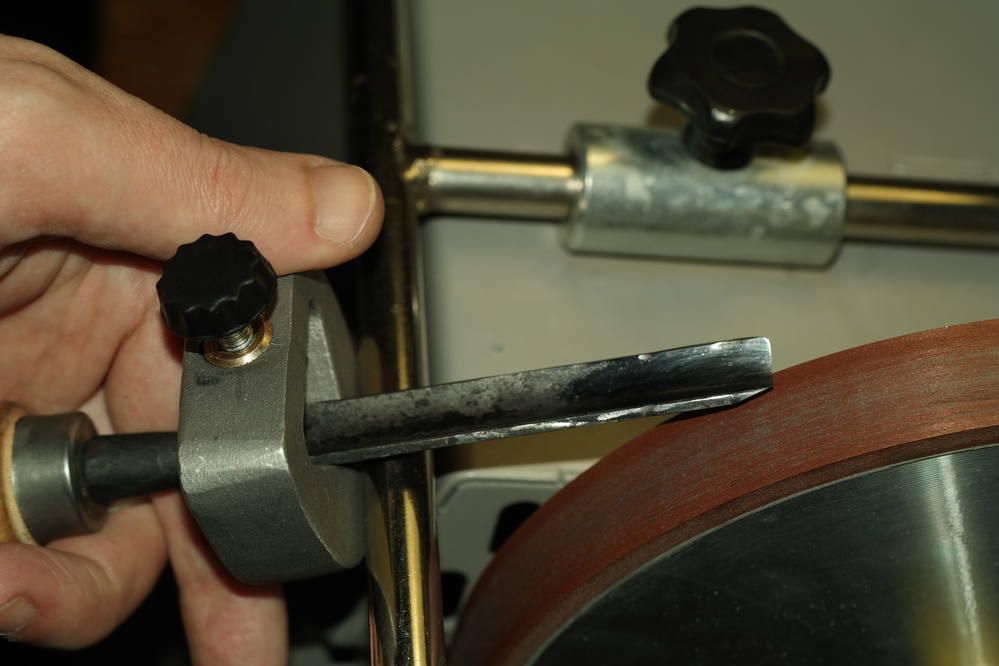

Я полукруглые затачиваю с комбинацией поступательного и вращательного, используя вручную оправку для Jet (она по типу тормековской, только округлая снизу), наклеивая на неё изоленту (а то сама она сделана из какой-то гадости и легко истирается) - вот как-то так она выглядит - на первом фото она "за станком" -причём в данном случае "от зерна", но я такое себе позволил только потому, что претачивал заточную фаску на меньший сильно угол и не планировал выход на РК, соответственно и проблем с жирным заусенцем из-за работы от зерна - не случилось: Ну а тут уже при создании с ней второй фаски на вашите |

|

26-11-2021 10:11

Вишер

Принцип тот же. Я наверное буду делать такую приспособу коллеге, он решил резьбой заняться. Заказал допы к цанговой рукояти, сделал ему из 9 хс пару плоских резцов. Оказалось, что затачивать он и не умеет и нечем.

|

|

26-11-2021 12:40

oldTor

Именно. У меня уже была мысль, что надо, по крайней мере для совсем мелких резцов, взять за основу подшипник, по типу такого:

ridestyle.ru , впрессовать во внутреннее кольцо трубку с угловой вставкой и прижимным винтом - т.е. симулирующую форму внутренней части оправки. А внешнее кольцо прикрепить на "тележку" с регуляцией по высоте и/или наклону. Ну, или также просто наклеивать изоленту, а то если ещё на тележку, то выйдет громоздко, скорее всего. |

|

7-12-2021 22:11

Вишер

Сегодня обновил свой парк ремней, надо было подрезать ремень по всей плоскости для крепления пряжки, такой участок 40х30 мм, под рукой был косяк сибртех, заводскую заточку обновил, на F1000, немного гуанси с суспензией бельгиша, потом кожа. Интересно получилось, 4мм растишка строгалась в любом направлении, даже особо не бахромило, урезы отличные получились. Материал , судя по надписи 3Cr13хф, вот так и написано. Сравнительно мягкий, но режет интесней Р6М5.

|

|

18-8-2023 19:37

oldTor

Презентовал мне тут друг набор из 4-х стамесок Кобальт: 6, 12, 18, 24 х 140 мм., сталь CRV. Бренд российский, страна производства - Китай.

Сказал, что уже год такими пользуется и они оказались на удивление неплохи: он ими работал "довольно грубо", в основном по ели и сосне. Затачивал на 30 градусов и стойкость оказалась удовлетворительной. Меня приятно удивила геометрия. Грубообработанная на, видимо, горизонтальной планшайбе, судя по рискам и их направлению, плоскость в 3-х из 4-х стамесках имела правильный и в нужном месте прогиб, одна же имела действительно плоскость. Заточные фаски везде идеально плоские, на 25 градусов. Кромка не заточена - после формирования геометрии на заводе выполняли технологический барьер, срезав под прямым углом с кромки всю гадость от грубой обработки - толщина после тех. барьера везде от 40 до 50мкм. При этом 90 градусов к боковинам было выдержано на 2-х из 4-х стамесок строго, на самой широкой (на фото ниже) почти как надо: На одной, той же, у которой нет нужной правильной лёгкой вогнутости - линия будущей РК после ТБ - чуть отклоняется от 90 градусов к боковинам. Это и решило выбор, какую первую приводить в порядок. Это стамеска 12мм. - было принято решение создавать нужную вогнутость и затачивать: Да, отзывы в сети позабавили - некоторые наши соотечественники столь не привыкли к нормально заточенному инструменту, что назвали заводское состояние "заточкой" и сообщили, что "она неплохо режет")) Вообще меня такое удивляет - блик же от ТБ виден невооружённым взглядом, да и давно пора привыкнуть, что у китайского инструмента, прилично сделанного, тех.барьер после формирования геометрии - обычное дело. На рубанках (в т.ч. Luban) - вот тоже встречается. И не новость, что многий инструмент поставляется в незаточенном состоянии, особенно стамески: спокон веку повелось (ну, как минимум лет 130 есть такой практике - в источниках встречается), что специализированный инструмент часто поставляется в таком виде и пользователь самостоятельно затачивает его и до нужной степени остроты и на нужный ему угол. Ну да ладно, вернёмся к делу. Часть 1. Слесарка. Для начала следует выбрать подходящий абразив (или абразивы), который должен удовлетворять следующим требованиям: Исходя из этого я выбрал для обработки плоской стороны брусок завода ИНФ-Абразив на основе электрокорунда: Grinderman A400VL. Изначально, раз сделан для марки уважаемого Андрея Петрова (Гриндермана), значит брусок а) в первую очередь для ножей и б) зернистость у него по Fepa-F. Под сталь он подходит потому что она "похожа на нержу". По впечатлениям, твёрдость у неё около 57HRC, вязкость не избыточна. Углерода в ней немного, хрома тоже не навалом, но при этом по поведению при заточке она отличается от низколегированных привычных советских инструменталок и похожа именно на нержавейку по поведению. Что касается реальных данных по коррозионной стойкости - у меня за время заточки не появилось ни одного рыжего или чёрного пятнышка на ней, а у друга такая стамеска в условиях зимовки в сельской местности, жила в рабочем помещении с повышенной влажностью и по его словам, очень умеренно пыталась корродировать. Поскольку нужно было создать вогнутость, я начал с удаления фабричных рисок с некоторым отступом от линии РК - вот первые движения и их результат: Далее работаем, в основном отдавая предпочтение участку "посередине тела" стамески. Разумеется, время от времени меняем направление обработки и область обработки. Тут подробно расписывать не буду, это достигается упражнением и контролем. Так что не стану говорить ни про круговые, ни про работу с суспензией, ни про диагональные и прочие - это уже много где написано и не только мной) Перейду к деталям контрольным для именно вогнутости: На первом слева снизу фото в группе видно, что я уже перешёл к окончательным движениям "на зерно" - оформляя окончательное направление рисок и в целом дооформляя работу поаккуратнее. На последнем фото в группе - крайнее справа снизу - "пламенный привет" всем тем, кто не устаёт говорить о том, "как много грязи от водников")) Итоги: Вот так выглядит прогиб на просвет и на втором снимке - постарался показать границу закалки, проявившуюся при обработке: как видно, тут не схалявили - это вам не "подкалить на пару см.", а добротно на практически всю длину стамески - на долгие годы работы: Примечание: если бы я делал "просто" и удовлетворился бы "базовыми" требованиями к большинству стамесок, т.е. хотя бы 1,5-2 дюйма от РК сделать плоскими с нормальной шероховатостью - у меня бы на данной стамеске при том же абразиве ушло на это минут 7, а если сделать "красиво и аккуратно" - 10-12 минут. Т.е. это я ещё заморочился как следует) Часть 2. Заточка. Для начала, надо было выровнять линию будущей РК под 90 градусов к боковинам и освежить ТБ - всё-таки фабричный грубоват, да и по мере съёма с плоской стороны, кромка уже стала тонкой и "лохматой". Затем, я решил первоначальное формирование сделать на полтавском алмазном бруске на МО связке с зерном 14/10мкм., но не прорабатывая будущую кромку - т.е. только до момента, когда блик на РК исчез для невооружённого взгляда, но кромка ещё тупая. Никакого "выйти на заусенец" не планировалось, тогда ТБ надо было бы делать ещё раз, и вообще это избыточно и без необходимости, алмазами на РК я не выхожу, тем более на таких сталях. Работа с маслом, конечно же. Время работы ~2 минуты. Да, заточку я сделал на 30 градусов, раз уж у моего друга она при грубых работах держалась хорошо на такой стамеске: Затем уже окончательная заточка и выхаживание на керамике. Какая хорошая точилка - всегда мне нравилась в т.ч. тем, что даже широкий ролик (в чём плюс одинарного ролика), куда лучше, чем два узких, например, позволяет менять направление обработки, вести её не по прямым линиям и пр. Выхаживание, естественно, уже по прямым и на зерно. Время работы ~4 минуты : Заусенцу я расти не давал, подрезал его начатки меной направлений обработки, а микрозаусенчик разок убрал с помощью ТБ опять-таки, но уже на ХБ-стропе с пастой Luxor на основе электрокорунда 6,5мкм. Потом за несколько движений вышел на остроту уже без микрозаусенки. Контроль оптический при заточке осуществлял в микроскоп МПБ-2, но он слабоват для определения микрозаусенца само собой, так что тут помогал ногтевой тест. Окончательно направил кромку на той же ХБ стропе с Luxor, опирая стамеску о стропу ребром между фасками, чтобы вторую фаску не завалить, т.е. с понижением угла -эластичность стропы аккуратно, нежно и без завала, в таком случае обрабатывает кромку. Время направки - не засекал, сделал 15 проходов.

|

|

2-5-2024 00:35

Фаренгейт

Увлекался я в юности резьбой татьянка, ну и пошёл на курсы при НИИХП. Преподавали старейшины , метры. Так вот , они категорически не советовали править на коже , мол она проминается и даёт линзу. Вместо этого были плашки из липы и берёзы , пропитанные керосином и смазанные пастами. А так же под полукруглые стамески, ими же , вырезалась правка из дерева и так же обрабатывалась пастами. Очень удобно ! Резьбу я давно забросил но ножи и бритву с тех пор точу на таких плашках , точнее брусках 60х60х500. Наношу разный луксор и вперёд. Пробовал втирать алмазы в эбен , как в матрицу , но овчинка дороже китайской синтетики выходит , и танцев много. Хотя ржавые катаны так сатинирую , торцевым спилом брусочка притираю алмазными пастами

|

|

23-8-2025 22:16

oldTor

Не совсем о заточке ремесленных и резчицких ножей, но о слесарке их, в основном, самосделанных из полотен мехпил.

Написал и опубликовал статью https://oldtor.ru/struktura-bystrorezhushhej-stali-r6m5 ------ |

|

|