Заточка режущего инструмента

Зубчики, кинжальчики, микро-пилка и т.п. что увеличивает агрессивность РК

Мне доводилось по фетру специфические задачи решать, в т.ч. резать фигурные мелкие "детальки" в количествах.

Тогда экспериментировал чем резать и как точить.

Более всего понравилась пересведённая и отшлифованная в линзу старая эндура из тех что были ещё со спусками не от обуха, и с двухступенчатой узкой фаской.

Сталь - zdp-189.

Финиш предпочтительнее всего оказался на вашите с зеркально наклоненными рисками под 45 град. - с одной стороны от пяты к носику, а с другой наоборот.

Резало быстро, чисто, без "пыли" практически и долго. Да, грубоват довольно финиш, но было прямо то, что надо. При чём лучший результат был, если такой финиш выполнялся _после_ предварительно тщательной доводки клинка гораздо тоньше, и прежде чем наводить окончательно риску в нужных направлениях, поверхность тщательно прорабатывалась до "апельсиновой корки" максимально равномерной с варьированием количества масла и движений.

Собственно, к такому подходу сподвигла статья Дмитрича о доводке. И многократно прочитанное к тому моменту в разделе и о важности предварительной подготовки перед любым наведением более грубой риски и о разнонаправленных рисках, "микрокинжальчиках".

Спасибо, Ярослав!

Только пара вопросов, какая толщина фетра и приходилось ли резать на значительном удалении от края. Вся сложность у меня, толщина сантиметр и задача разрезать пополам большой лист.

------

Тот, кто правильно указывает на мои ошибки, - мой учитель. Тот, кто правильно отмечает мои верные поступки, - мой друг. Тот, кто мне льстит, - мой враг. /Сунь Цзы/

У меня были на бобинах полосы примерно 30х12мм. Чтобы именно большие листы в количествах - такого не приходилось...

quote:Originally posted by Евгений_Е:

1. Войлок толщиной 2 см, долгое время пробывший в масле мс-20. Нож быстро притупился и не хотел резать войлок. Решил пилой, но это мазохизм.

2. Раскрой фетра толщиной 1 см - который как на прокладках. Было много ножей, но всё вязли и прилипали к фетру. Тонкий фетр легко режется даже ножницами, а толстый можно строгать, но кроить ножом не получается. Сначала решал стамеской и киянкой, потом принесли электролобзик.

как-то наблюдал раскрой рулонов подобных материалов

делалось это вращающимся электроножом.

заточен был довольно грубо и часто подтачивался.

примерно такой по конструкции как вот тут, но не круглый, а слегка угловатый

http://nsk.classdom.ru/masterclass/view/78/

что-то типа http://toolguyd.com/skil-cordl...what-we-needed/

и

но покрупнее.

вредные советы вспомнил-как ножницы шлифбумагой затачивать.Сам точил ножницы парикмахерские надфилем с линейной насечкой.От кольца к кончику.Для образования микропилы,направленной к кольцу.Чтобы волос не выдавливася.

Доброго здоровья Коллеги!

Из своего опыта борьбы с проскальзыванием для себя сделал вывод, что кинжальчики лучше работают на цыганской заточке, где один подвод в зеркало, а другой имеет относительно крупные риски с наклоном в нужную сторону - характер рисок более предсказуем, чем одинаковые встречные с подводов. Можно подумать и о размытом дне рисок, для стойкости, которые выходят на РК, образуя кинжальчики.

Но коллеги, помните - при малом угле заточки, где то 10 градусов (коса), и при угле, где то, 40 градусов свойства зубчиков могут различаться - надо подбирать величину зерна.

quote:Originally posted by anakhoret:

Для образования микропилы,направленной к кольцу.

Всё правильно, но со стороны хона должно быть зеркало, тогда все будет отлично.

эээ-а рази клинок косы не вдоль рк точат?

quote:Originally posted by dmitrichW:

Из своего опыта борьбы с проскальзыванием для себя сделал вывод, что кинжальчики лучше работают на цыганской заточке, где один подвод в зеркало, а другой имеет относительно крупные риски с наклоном в нужную сторону - характер рисок более предсказуем, чем одинаковые встречные с подводов. Можно подумать и о размытом дне рисок, для стойкости, которые выходят на РК, образуя кинжальчики.

Но коллеги, помните - при малом угле заточки, где то 10 градусов (коса), и при угле, где то, 40 градусов свойства зубчиков могут различаться - надо подбирать величину зерна.

можно уточнить:

1. "относительно крупные" это как? 1000грит, 800, 400? Может быть есть какое-топравило, например если зеркало на 6000грит, то для зубчика взять в 3раза меньше, в 6, в 10?

2. как соотносить угол с размером зерна камня, взятого для наведения зубчика - чем больше угол, тем меньше зубчик и соот-но зерно камня?

3. "с наклоном в нужную сторону" - в противоход с разных подводов или в противоход резу?

Спасибо.

quote:Originally posted by anakhoret:

эээ-а рази клинок косы не вдоль рк точат?

Немного сбрасывают - под себя наладить надо.

На малых углах заточки зубчики длиннее, вот и подбираю камень по зерну.

Для меня лично оптимальное зерно для косы М28 или 600...800 грит.

quote:Originally posted by Энд:

1. "относительно крупные" это как? 1000грит, 800, 400? Может быть есть какое-топравило, например если зеркало на 6000грит, то для зубчика взять в 3раза меньше, в 6, в 10?

2. как соотносить угол с размером зерна камня, взятого для наведения зубчика - чем больше угол, тем меньше зубчик и соот-но зерно камня?

Обычно подбираю в зависимости от материала клинка и разрезаемого материала - точных рекомендаций дать не могу.

quote:Originally posted by Энд:

"с наклоном в нужную сторону" - в противоход с разных подводов или в противоход резу?

Кинжальчики обычно колют и остриё их должно быть направлено в направление реза.

quote:Originally posted by dmitrichW:

точных рекомендаций дать не могу.

Хотя бы пример на кухонных ножах для разных задач. Мне соотношение "зеркало - грубый камень для зубчика" интересно. Ещё раз хотя бы несколько примеров.

Раз на малых углах длинный зубец, то получается на слайсерах надо взять достаточно грубый камень, чтобы был большой зубец, скажем 600-800грит. На больших углах, скажем на шефе, нужен малый зубец, тогда возьмем грубый камень 1-2000грит. Так примерно? И "зеркало" это сколько - 5-6000грит достаточно? Спасибо.

Про направление понял, в зависимости от реза на себя или от себя надо будет и направление заточки выбрать.

quote:Originally posted by Энд:

Хотя бы пример на кухонных ножах для разных задач.

Керамический мусат употребляю, почти без нажима.

quote:Originally posted by dmitrichW:

Керамический мусат употребляю, почти без нажима.

а если взять камень, то что порекомендуете. Хотя бы пару примеров из реальной жизни.

по косе-ннада спробовать хон внизу не точить.Наклёп оставить.

quote:Originally posted by anakhoret:

по косе-ннада спробовать хон внизу не точить.Наклёп оставить.

Заусенец надо смахнуть, однако.

По поводу заточки косы всё гораздо интересней

http://tokarka.narod.ru/dacha_5.html

forummessage/224/81

после отбивки косу пару раз правильником проходят.После загиба заусёнка,во время кошения.Круглый полированный штырь такой.Вот када заусёнок отваливается-тады и точить начинают.Так учили.

quote:Originally posted by anakhoret:

Так учили.

Правильно учили.

Бабуля это называла "дать косе обдержаться"

quote:Originally posted by Энд:

а если взять камень, то что порекомендуете. Хотя бы пару примеров из реальной жизни.

Не ниже 1000 грит и не выше 3000.

Алмазом никогда.

А как на счет неправильных природных камней дающих неоднородную риску в свете этих "кинжальчиков"?

quote:Originally posted by Фрол Фрол:

А как на счет неправильных природных камней дающих неоднородную риску

Такие сразу, для себя, перевожу в обдирочные.

много раз видел способ , которым пользуется мой хороший знакомый , но так и не могу стабильно его повторить , получается , через раз , или раз на 3 ) кромку он формирует на грубейшем алмазе лански или на ленте гриндера ( в основном порошки ). потом 1-2 камня ( в гритах самый мелкий думаю микрон 5-7 ) , маленькие хоны старинные ( говорит кк , но с торца они красноватые и сильно твёрдые , ссср овских времён наверно карбит бора ) финиш на грубо доведённой рубиновой керамике ( редко ) или на коже с алм . пастой .( почти всегда ). всё . делается весь цикл за 5-10 минут . НА ВЕСУ, риски - неклон на рез с поттягом . точит он так вообще все ножи .( от у7 да cpm 125v), резаки по коже , кухонные и охотничьи ножи . весь его набор уместится на маленькой ладони ))( 4 маленьких хона из которых пользуется 2 маленький брусок рубиновой керамики и маленький 50х70 мм кусочек кожи с алм пастой , на бланке ( мои камни в 2 чемодана не влезут )))) перед заточкой часто рассматриваю его заточку в мелкоскоп , пытаясь повторить ( у него его нет , кромку он видит подушечкой пальца и стружкой волос на голове ))), наклон чуть меняет , только на последнем этапе нанесения рисок ( рубиновая керамика или кожа с алм пастой ) последний этап по 2 -4 едва касаний .

------

С Уважением Гемранов.

quote:Originally posted by igor gemranov:

кромку он видит подушечкой пальца и стружкой волос на голове

Старая метода, сам иногда так проверяю заточку бритв.

Надо просто спросить друга по подробнее о ощущениях на пальце и волосах при тесте, а также о направлении реза на подушечках и загривке при пробе.

Попробовать ощущения на его РК, запомнить, и повторить, опираясь на ощущения, которые Вы запомнили.

Многим покажется это забавным, но это неплохо работает и,как пишут в уставах, - достигается упражнением.

Есть такое выражение: "режет аж с хрустом", т.е. либо слышно, либо тактильно ощущается.

В предыдующих постах упомянули резку войлока. Резал технический войлок от 5 мм до 20 мм, фетр до 3 мм. Пробовал разными ножами с разными сталями.

Был несколько удивлён результатом.

Ножи, стали - ATS-34 (G.SAKAI), S30V (BUCK 192-BOS), S30V (Микротек)

очень быстро начинали мылить, с последующим отвратительным резом.

Что удивило, самопальный нож, сталь 65Г, толщина 2,8 мм, со спусками перестарались, почти фольга, даже рубка сучков, была бы для него чревата.

сведение около 0,2, угол заточки меньше 30*

Именно этим ножом и была перерезаны куча рулонов войлока. Мясо резал долго с "хрустом". В резке других материалов, выдающихся свойств абсолютно не показал, как обычная 65Г.

Заточка, скорее правка, на наждачной бумаге, в простонаречии "нулёвка" светло серого цвета, времён СССР.

Почему именно в резке войлока, сталь 65Г "уделала" более именитые стали, не совсем понятно, но факт.

Вот это "чудовище", у меня выпросили охотнички, говорят, что именно им, снимают мясо, разделывают другими.

Если войлок резать с парафином(смазка)-будет резать без хруста.:-)

Войлок тож приходилось кроить-20мм толщиной,круги на300мм. диаметром.Нож с самокалу(рельсовая пила),спуски линза.И им же поролон резался тож не плохо,с водичкой.

и да-без доводки,чисто 40мкм.шкурка-нулёвка

У меня была проблема с войлоком по причине быстрого затупления ножа. Но я же понимаю, что войлок не твердый и песка в нем нет. Поэтому и дал пример в этой теме. Войлок хорошо поддается микропилке. Если заточить как бритву, нож начинает скользить. Про толстый фетр писал, поскольку материал довольно простой, в тонком листе отлично режется резаком по линейке. Вообще фетр бывает разный, раньше и картон обзывали фетром и материал для шляп. Я говорю о фетре, который сейчас используется для сантехнических прокладок. При намокании он немного набухает, а при резке дает большой валик по бокам, как при резке пластилина. Когда режешь толстый фетр, то кроме собственно усилия на рез, появляется прилипание фетра к спускам и нож вязнет. При увеличении нагрузки, нож продолжает нормально резать. Думаю, что хитрая заточка и форма ножа решают эту проблему. Как пример нож для сыра - форма спусков, а зачастую вообще отверстия, позволяют уменьшить прилипание спусков к материалу.

------

Тот, кто правильно указывает на мои ошибки, - мой учитель. Тот, кто правильно отмечает мои верные поступки, - мой друг. Тот, кто мне льстит, - мой враг. /Сунь Цзы/

quote:Но я же понимаю, что войлок не твердый и песка в нем нет

В техническом войлоке, его полно, там кроме песка и репьи попадаются и прочий мусор. Этим ножом ещё и линолеум резали, советский линолеум, а не эта вспененная современная хрень.

quote:Originally posted by Ridge:

В техническом войлоке, его полно, там кроме песка и репьи попадаются и прочий мусор.

А, ну теперь понятно! Ежели в войлоке песок, то нож действительно должен был мгновенно тупиться...

------

Тот, кто правильно указывает на мои ошибки, - мой учитель. Тот, кто правильно отмечает мои верные поступки, - мой друг. Тот, кто мне льстит, - мой враг. /Сунь Цзы/

quote:Originally posted by Ridge:

Ножи, стали - ATS-34 (G.SAKAI), S30V (BUCK 192-BOS), S30V (Микротек)

очень быстро начинали мылить, с последующим отвратительным резом.

Что удивило, самопальный нож, сталь 65Г, толщина 2,8 мм, со спусками перестарались, почти фольга, даже рубка сучков, была бы для него чревата.

сведение около 0,2, угол заточки меньше 30*

Именно этим ножом и была перерезаны куча рулонов войлока. Мясо резал долго с "хрустом". В резке других материалов, выдающихся свойств абсолютно не показал, как обычная 65Г.

Заточка, скорее правка, на наждачной бумаге, в простонаречии "нулёвка" светло серого цвета, времён СССР.

Почему именно в резке войлока, сталь 65Г "уделала" более именитые стали, не совсем понятно, но факт.

Вы сравниваете нержавеющие стали содержащие по 13 и более процентов хрома

с чистой углеродкой...

по-моему тут понятно, что при таком содержании свойства матрицы и структура стали будут очень сильно отличаться... и надо сказать, что не в лучшую сторону. Хром увеличивает текучесть и пластичность.

Стамески с рубанками до сих пор делают из углеродистых сталей по этой самой причине.

Посмотрите как-нибудь травлёные шлифы и т.п. вещи делающие наглядной кристаллическую структуру стали. Тогда начнёте понимать.

Мартенсит на самом деле может быть очень разным.

если кому интересно, то можете посмотреть литературу:

1) Гуляев А.П. Металловедение. - М.: Металлургия, 1977.

2) Углерод в мартенсите стали. Хачатурян А.Г. - Сб. "Несовершенства кристаллического строения и мартенситные превращения". - М.: Наука, 1972, с.34-45.

3) Повышение прочности конструкционных сталей со структурой мартенсита. Энтин Р.И. - Сб. "Несовершенства кристаллического строения и мартенситные превращения". - М.: Наука, 1972, с.46-62.

ещё можно почитать классику:

Курдюмов, Г. В. Превращение в железе и стали / Г. В. Курдюмов, Л. М. Утевский, Р. И. Энтин. - Москва : Наука, 1977. - 236 с.

Курдюмов, Г. В. Явление закалки и отпуска стали / Г. В. Курдюмов. - Москва : Металлургиздат, 1960. - 64 с.

---

библиография по мартенситу, мартенситным сталям и мартенситным превращениям

1. Kurdjumov, G. Über den Mechanismus der Stahlhärtung / G. Kurdjumov, G. Sachs // Zeitschrift für Physik. - 1930. - Bd. 64, h. 5/6. - S. 325-342.

2. Курдюмов, Г. В. Превращение в железе и стали / Г. В. Курдюмов, Л. М. Утевский, Р. И. Энтин. - Москва : Наука, 1977. - 236 с.

3. Курдюмов, Г. В. Явление закалки и отпуска стали / Г. В. Курдюмов. - Москва : Металлургиздат, 1960. - 64 с.

4. Курдюмов, Г. В. Бездиффузионные (мартенситные) превращения в сплавах / Г. В. Курдюмов // Журнал технической физики. - 1948. - Т. 18, ? 8. - С. 999-1025.

5. Курдюмов, Г. В. К теории мартенситных превращений / Г. В. Курдюмов // Проблемы металловедения и физики металлов : сб. трудов. - Москва : Металлургиздат, 1952. - Вып. 3. - С. 9-44.

6. Курдюмов, Г. В. Превращение аустенита в мартенсит при низких температурах / Г. В. Курдюмов, О. П. Максимова // Проблемы металловедения и физики металлов : сб. трудов. - Москва : Металлургиздат, 1951. - Вып. 2. - С. 64.

7. Гуляев, А. П. Мартенситное превращение / А. П. Гуляев // Труды Научно-технического общества чёрной металлургии. - 1955. - Т. 3. - С. 57-72.

8. Гуляев, А. П. Исследование мартенситного превращения в стали / А. П. Гуляев, А. Н. Алфимов // Журнал технической физики. - 1955. - Т. 25, вып. 4. - С. 680-686.

9. Гуляев, А. П. Мартенситное превращение в железе / А. П. Гуляев, М. А. Гузовская // Металловедение и термическая обработка металлов. - 1977. - ? 6. - С. 2-5.

10. Гуляев, А. П. Исследование мартенситного превращения в аустенитном порошке / А. П. Гуляев, В. Д. Зеленова // Физика металлов и металловедение. - 1958. - Т. 6, вып. 5. - С. 945-946.

11. Гуляев, А. П. Диаграмма объёмного состояния фаз в стали ШХ15 / А. П. Гуляев, Б. М. Зельбет // Физика металлов и металловедение. - 1958. - Т. 6, вып. 5. - С. 843-848.

12. Гуляев, А. П. О превращении аустенита в мартенсит при температурах ниже нуля. Ч. II / А. П. Гуляев, В. Г. Воробьёв // Журнал технической физики. - 1951. - Вып. 10. - С. 1164-1169.

13. Гуляев, А. П. Металлографическое исследование превращения аустенита в мартенсит / А. П. Гуляев, Е. В. Петунина. - Москва : Машгиз, 1952. - 92 с.

14. Гуляев, А. П. Исследование превращения аустенита в мартенсит при температурах, близких к абсолютному нулю / А. П. Гуляев, И. И. Лифанов // Труды Московского вечернего машиностроительного института. - 1955. - Вып. 2. - С. 139-144.

15. Гуляев, А. П. Термическая обработка стали / А. П. Гуляев. - Москва : Машиностроение, 1960. - 496 с.

16. Гуляев, А. П. Мартенситное превращение в стали / А. П. Гуляев // Металловедение и термическая обработка металлов. - 1959. - ? 11. - С. 5-13.

17. Крапошин, В. С. Чем отличается мартенситное превращение от нормального? / В. С. Крапошин, А. Д. Сильченков // Металловедение и термическая обработка металлов. - 2008. - ? 11 (641). - С. 28-36.

18. Bain, E. C. The nature of martensite / E. C. Bain // Transactions of the American Institute of Mining and Metallurgical Engineers. - 1924. - V. 70. - Pp. 25-46.

19. Wayman, C.-M. Introduction to Crystallography of Martensitic Transformation / C.-M. Wayman. - New York : MacMillan, 1964. - 168 p.

20. Архаров, В. И. Кристаллография закалённой стали / В. И. Архаров. - Москва : Металлургиздат, 1951. - 144 с.

21. Крапошин, В. С. Золотое сечение в структуре металлов / В. С. Крапошин // Металловедение и термическая обработка металлов. - 2005. - ? 8. - С. 3-10.

22. Крапошин, В. С. Политопный топологический подход к описанию мартенситного превращения / В. С. Крапошин, А. Л. Талис, М. Н. Панкова // Металловедение и термическая обработка металлов. - 1999. - ? 8. - С. 23-28.

23. Kraposhin, V. S. Structural realization of the polytope approach for the geometrical description of the transition of a quasicrystal into a crystalline phase / V. S. Kraposhin, A. L. Talis, J. M. Dubois // Journal of Physics: Condensed Matter. - 2002. - V. 14. - P. 8987-8996.

24. An application of a polytope (4D-polyhedron) concept for the description of polymorphic transition: iron martensite and solid oxygen / V. S. Kraposhin [et al.] // Journal de Physique IV France. - 2003. - V. 112. - P. 119-122.

25. Крапошин, В. С. Новый механизм растворения углерода в решётке аустенита при цементации стали и его поведение при мартенситном и перлитном превращениях аустенита [Электрон. ресурс] / В. С. Крапошин // Наука и образование : электронное научно-техническое издание. - 2011. - ? 11. - Режим доступа : http://techno-new.developer.stack.net/doc/262290.html (дата обращения: 23.12.12).

26. Панкова, М. Н. Трёхмерная модель заполнения пространства зерна мартенситными кристаллами при превращении аустенита / М. Н. Панкова, В. С. Крапошин // Металловедение и термическая обработка металлов. - 1999. - ? 8. - С. 28-31.

27. Kraposhin, V. S. Description of polymorphic transformation of Ti and Zr in the framework of the algebraic geometry / V. S. Kraposhin, A. L. Talis, Y. J. Wang // Materials Science and Engineering. A. Structural Materials: Properties, Microstructure and Processing. - 2006. - V. 438-440. - P. 85-89.

28. Кристаллическое строение промежуточных структур в сплавах с эффектом запоминания формы как реализация конструкций алгебраической геометрии / В. С. Крапошин [и др.] // Металловедение и термическая обработка металлов. - 2007. - ? 7. - С. 3-9.

29. Крапошин, В. С. Структура ω-фазы как проекция политопа {3, 4, 3} и промежуточная конфигурация при полиморфных превращениях в титане и цирконии / В. С. Крапошин, А. Л. Талис, В. Т. Нгуен // Материаловедение. - 2007. - ? 8. - С. 2-9.

30. Kraposhin, V. S. Axial (helical) substructures determined by the root lattice E8 as generaiting clusters of the condensed phases / V. S. Kraposhin, A. L. Talis, M. I. Samoylovitch // Journal of Non-Crystalline Solids. - 2007. - V. 353. - P. 3279-3284.

31. Крапошин, В. С. Возможности обобщённой кристаллографии: описание полиморфных превращений и новых дефектов в структуре алмаза / В. С. Крапошин, А. Л. Талис // Известия высших учебных заведений. Материалы электронной техники. - 2006. - ? 2. - С. 45-53.

32. Слядников, Е. Е. Термодинамическая теория структурного превращения мартенситного типа / Е. Е. Слядников // Известия Томского политехнического университета. - 2006. - Т. 309, ? 2. - С. 35-40.

33. Слядников, Е. Е. Предпереходное состояние и структурный переход в деформированном кристалле / Е. Е. Слядников // Физика твёрдого тела. - 2004. - Т. 46, ? 6. - С. 1065-1071.

34. Слядников, Е. Е. Основное состояние в структурно неустойчивом кристалле / Е. Е. Слядников // Известия Томского политехнического университета. - 2005. - Т. 308, ? 5. - С. 14-18.

35. Слядников, Е. Е. Гамильтониан структурно неустойчивого кристалла / Е. Е. Слядников // Известия Томского политехнического университета. - 2005. - Т. 308, ? 6. - С. 13-17.

36. Пушин, В. Г. Предпереходные явления и мартенситные превращения / В. Г. Пушин, В. В. Кондратьев, В. Н. Хачин. - Екатеринбург : Уральское отделение РАН, 1998. - 367 с.

37. Малыгин, Г. А. Размытые мартенситные переходы и пластичность кристаллов с эффектом памяти формы / Г. А. Малыгин // Успехи физических наук. - 2001. - Т. 171, ? 2. - С. 187-212.

38. Панин, В. Е. Структурные уровни деформации твёрдых тел / В. Е. Панин, В. А. Лихачёв, Ю. В. Гриняев. - Новосибирск : Наука, 1985. - 229 с.

39. Вонсовский, С. В. Сверхпроводимость переходных металлов, их сплавов и соединений / С. В. Вонсовский, Ю. А. Изюмов, Э. З. Курмаев. - Москва : Наука, 1977. - 383 с.

40. Упругие и акустические свойства ионных, керамических диэлектриков и высокотемпературных сверхпроводников / В. Н. Беломестных [и др.]. - Томск : STT, 2001. - 226 с.

41. Пустовойт, В. Н. Структурные и кинетические особенности мартенситного превращения в пористой высокоуглеродистой стали / В. Н. Пустовойт, Ю. Н. Чурюкин, В. А. Блиновский // Физика металлов и металловедение. - 1991. - ? 5. - С. 78-86.

42. Кауфман, Л. Термодинамика и кинетика мартенситных превращений / Л. Кауфман, М. Коэн // Успехи физики металлов. - 1961. - ? 4. - С. 192-290.

43. Easterling, K. The nucleation of martensite in steel / K. Easterling, A.-R. Tholen // Acta Metallurgica. - 1976. - V. 24, ? 4. - Pp. 333-341.

44. Chen, I.-W. Theory and experiment of martensitic nucleations in ZrO2 containing ceramics and ferrous alloys / I.-W. Chen, Y.-H. Chiao // Acta Metallurgica. - 1985. - V. 33, ? 10. - Pp. 1827-1847.

45. Sucuki, T. An experimental study of martensite nucleation and growth in 1818 stainless steel / T. Sucuki, H. Kojima, K. Sucuki // Acta Metallurgica. - 1977. - V. 25, ? 7. - Pp. 1151-1162.

46. Brooks, E.-P. In situ observation of the formation of martensite in stainless steel / E.-P. Brooks, M.-N. Loretto, R.-E. Smallman // Acta Metallurgica. - 1979. - V. 27, ? 12. - Pp. 1829-1838.

47. Haycelden, C. The martensite transformation in Fe-Ni-C alloys / C. Haycelden, B. Cantor // Acta Metallurgica. - 1986. - V. 34, ? 2. - Pp. 233-242.

48. Ермаков, С. С. Металлокерамические детали в машиностроении / С. С. Ермаков, Н. Ф. Вязников. - Ленинград : Машиностроение, 1975. - 232 с.

49. Ермаков, С. С. Термическая обработка порошковых стальных деталей / С. С. Ермаков. - Ленинград : ЛДНТП, 1981. - 24 с.

50. Ермаков, С. С. Порошковые стали и изделия / С. С. Ермаков, Н. Ф. Вязников. - Ленинград : Машиностроение, 1990. - 319 с.

51. Кащенко, М. П. Динамическая теория γ−α мартенситного превращения в сплавах железа и решение проблемы критического размера зерна / М. П. Кащенко, В. Г. Чащина. - Москва : НИЦ 'Регулярная и хаотическая динамика'; Ижевск : Ижевский институт компьютерных исследований, 2010. - 132 с.

52. Кащенко, М. П. Лазерная модель мартенситного превращения в сплавах переходных металлов / М. П. Кащенко // Мартенситные превращения в металлах и сплавах : докл. междунар. конф. IСОМАТ-77. - Киев : Наукова думка, 1979. - С. 137-141.

53. Кащенко, М. П. Механизм мартенситного превращения, обусловленный неравновесностью электрон-фононной системы / М. П. Кащенко, Р. И. Минц // Письма в ЖЭТФ. - 1977. - Т. 26, ? 6. - С. 433-435.

54. Кащенко, М. П. Микроскопический механизм мартенситного превращения в системе Fe-Ni / М. П. Кащенко, Р. И. Минц // Письма в ЖЭТФ. - 1978. - Т. 75, ? 6 (12). - С. 2280-2289.

55. Кащенко, М. П. Кристонная модель формирования α'-мартенсита деформации в сплавах на основе железа / М. П. Кащенко, А. Г. Семёновых, В. Г. Чащина // Физическая мезомеханика. - 2003. - Т. 6, ? 3. - С. 37-56.

56. Olson, G.-B. A general mechanism of martensitic nucleation / G.-B. Olson, M. Cohen // Metallurgica and Materials Transactions A. - 1976. - V. 7. - Pp. 1905-1914.

57. Петров, Ю. Н. Дефекты и бездиффузионные превращения в стали / Ю. Н. Петров. - Киев : Наукова думка, 1978. - 262 с.

58. Поздняков, В. А. О термофлуктуационном и квантовом зарождении новой фазы в кристаллах (Механизм наслаивания дефектов упаковки) / В. А. Поздняков, В. А. Соловьёв // Доклады Академии наук. - 1980. - Т. 252, ? 2. - С. 339-343.

59. Ройтбурд, А. Л. Зарождение на дислокациях при мартенситных превращениях / А. Л. Ройтбурд // Доклады Академии наук. - 1981. - Т. 256, ? 1. - С. 80-84.

60. Chen, I.-W. Theory and experiment of martensitic nucleation in ZrO2-containing ceramics and ferrous alloys / I.-W. Chen, Y.-H. Chiao // Acta Metallurgica. - 1985. - V. 33, ? 10. - Pp. 1827-1845.

61. Roytburd, A. L. On the thermodynamics of martensite nucleation / A. L. Roytburd // Materials Science and Engineering A. - 1990. - V. 127. - Pp. 229-238.

62. Kajiwara, S. Roles of dislocations and grain boundaries in martensite nucleation / S. Kajiwara // Metallurgica and Materials Transactions A. - 1986. - V. 17. - Pp. 1693-1702.

63. Поздняков, В. А. Механизмы зарождения мартенсита на границах зёрен / В. А. Поздняков // Доклады Академии наук. - 2007. - Т. 412, ? 3. - С. 334-338.

64. Ueda, M. Controlling factor for the nucleation of martensite at grain boundary in Fe-Ni bicrystals / M. Ueda, H.-Y. Yasuda, Y. Umakoshi // Acta Materialia. - 2003. - V. 51. - Pp. 1007-1017.

65. Горностырев, Ю. Н. Микроскопический механизм мартенситного превращения. Теоретические представления и численное моделирование / Ю. Н. Горностырев // Фазовые и структурные превращения в стали. - 2001. - Вып. 1. - С. 20-52.

66. Dislocation-disclination model of heterogeneous martensite nucleation intransformation-induced-plasticity steels / M. Y. Gutkin [et al.] // Metallurgica and Materials Transactions A. - 2002. - V. 33. - Pp. 1351-1362.

67. Поздняков, В. А. Скейлинг поля напряжений нанокристаллов мартенсита и автокаталитичность мартенситного превращения / В. А. Поздняков // Доклады Академии наук. - 2007. - Т. 414, ? 4. - С. 477-479.

68. Глезер, А. М. Мартенситное превращение в микрокристаллических сплавах железо - никель / А. М. Глезер, Е. Н. Блинова, В. А. Поздняков // Известия РАН. Серия физическая. - 2002. - Т. 66, ? 9. - С. 1263.

69. Бернштейн, М. Л. Термомеханическая обработка стали / М. Л. Бернштейн, В. А. Займовский, Л. М. Капуткина. - Москва : Металлургия, 1983. - 480 с.

70. Fisher, J.-C. Nucleation / J.-C. Fisher, J.-H. Hollomon, D. Turnbull // Journal of Applied Physics. - 1948. - ? 19. - Pp. 775-784.

71. Fisher, J.-C. Kinetics of the austenite-martensite transformation / J.-C. Fisher, J.-H. Hollomon, D. Turnbull // J. Metals. - 1949. - V. 1, ? 10. - Pp. 649-701.

72. Пустовойт, В. Н. Исследование механизма образования зародышей мартенсита при закалке в магнитном поле / В. Н. Пустовойт, Ю. В. Долгачёв // Упрочняющие технологии и покрытия. - 2007. - ? 3. - С. 4-7.

В основную тему о зубчиках. Попробую поделиться своими наблюдениями за ними.

Во первых, сразу оговорюсь, что за зубчиками наблюдаю только если они большие, т.е изначально, специально завершил заточку на грубых абразивах. Пробу делал на тонкой индии.

Мне понравилось поведение и стойкость кромки, когда заточка ведется и одной и другой стороной под одним углом, т.е не зеркально, а наоборот под одним углом оси ножа к оси бруска.

Тестировал на большом универсальном кухонном ноже - толстый, длинный и не гнется - как шеф, но более узкий. Заточка получилась как бы симметричная и по одной стороне риска направлена к кромке и наверх, а если перевернуть и продолжить ее отслеживать, то она продолжается от кромки, но тоже наверх. Надеюсь пояснил.

Столкнулся с проблемой - если выбрать малый угол, то абразив прорезает кромку и на фаске свисает куча "ресничек" лохмотьев от прорезанных зубчиков. Решил повышением угла до 35 градусов или чуть более.

Заточил с направлением рисок около 60 гр к РК. Пробы на бумаге и сосне мне не понравились и я сразу переточил, но уже с углом рисок к РК около 30 гр. Т.е по задумке, сами зубчики должны быть около 120 гр. Ничего подобного! Зубчики при рассмотрении выглядят на все 80 градусов, но плавные - скругленные на кончиках и между.

Результат - нож режет неплохо, лучше чем после того же абразива, но с симметрично расположенными штрихами. Кромка цепкая, пила выраженная, но менее, чем при заточке под 90 гр. Сказать, насколько быстро тупится не могу. Но результат мне понравился.

Вывод:

1. можно получить на много менее цепкую кромку на грубых абразивах. Не так травмоопасно - кромку можно трогать пальцами, даже женщинам.

2. режет мясо, просто прекрасно. Хотя, после индии мясо всегда распадается само. Индия делает штрих на кухонных сталях, который перерезает волокна без усилия с хрустом. Эффект серейтера. Разделка подмороженной крупной рыбы (около 5 кг), так же без проблем. Стейки нарезались одним движением без задержки на хребтах.

3. Условно, кромка чуть более стойкая. Для уверенного утверждения мало тестировал.

------

Тот, кто правильно указывает на мои ошибки, - мой учитель. Тот, кто правильно отмечает мои верные поступки, - мой друг. Тот, кто мне льстит, - мой враг. /Сунь Цзы/

quote:Originally posted by dmitrichW:

Старая метода, сам иногда так проверяю заточку бритв.

Надо просто спросить друга по подробнее о ощущениях на пальце и волосах при тесте, а также о направлении реза на подушечках и загривке при пробе.

Попробовать ощущения на его РК, запомнить, и повторить, опираясь на ощущения, которые Вы запомнили.

Многим покажется это забавным, но это неплохо работает и,как пишут в уставах, - достигается упражнением.

в подушечку должен врезаться , с волос снимать стружку. и ещё - обратите внимание как заточены новые лезвия OLFA/

------

С Уважением Гемранов.

quote:Откуда сведения, что крупное зерно структуры металла может образовывать серрейтор, влияющий на характер резания?Изначально написано Nikolay_K:

1) для мягких и однородных сталей, типа У7 или 40Х13, не содержащих карбидов, работает механическое нанесение зубчиков, либо микросеррейтора профилированным либо грубым абразивом (с более-менее однородным зерном).

2) для богатых карбидами сталей с крупными карбидами и выраженной неоднородностью может быть полезным метод проявления неоднородностей, путём доводки на мягких тонких абразивах, отчего более твёрдые компоненты на РК как бы немного выдаются образуя своего рода микросеррейтор.

Боюсь, что это лишь умозрительное предположение. Сам неоднократно над этим задумывался, но чует моё сердце, что укрупнение зерна влияет лишь на усиление хрупкости, а на разрыв тканей в материале резания заметного влияния не оказывает.

Так или иначе, тут нужны точные научные данные на уровне исследований Ящерицына и Кº.

Да в сети такой инфы уже годами и немало. И давно проверено на собственной практике, да и и информации со стороны от конкретных людей, которые плотно занимаются этими моментами.

Да и попробовать-то несложно выполнить самостоятельно, и убедиться.

Или вот можно вспомнить Алана Баликоева (и почитать внимательно темы с его участием - там достаточно данных чтобы составить впечатление и обдумать, да и посчитать) о вариантах термообработки на "самообновление РК" на некоторых ножах, хотя мне например такой вариант обработки не понравился - для чистого реза древесины клинок хрен доведёшь, чтобы резало "вкусно", зато для продуктов, верёвок, мешковины, картона - очень даже хорошо. А для многих, кто точить толком не умеет, но хочет "реза с хрустом" - наверное вообще подарок.

Вот вам частный случай специализированного подхода именно к обсуждаемому моменту.

Но _до_ того момента когда происходит "самообновление кромки микровыкрашиванием_, на ней, и на фасках в зоне РК присутствует ярковыраженная структура, которая "с хрустом режет". Но она в тех клинках что попадались мне с такой термичкой, была недостаточно стойкой - мне не понравилось и честно говоря, я не очень понимаю вообще зачем усугублять этот момент специально. Т.е. приводить к тому, что кромка в какой-то момент будет именно скалываться.

Я предпочитаю стали где более равномерное распределение и не особо крупных карбидов, с которыми больше вариативности от того, как будешь затачивать - можно сделать и под рез древесины, можно под разделку мяса или под упаковочные материалы, например.

Но вообще - стойкость такой "пилы на кромке на сталях богатых твёрдыми карбидами" напрямую связана не только с вязкостью стали и размером карбидов, но и с мастерством (или удачей) заточника.

Потому как для стойкости, надо "поймать" золотую середину между тем насколько явно выражена структура, и насколько плотно карбиды будут сидеть в матрице. Чуть перестарался - и "приехали" - выкрашиваются, вываливаются, раскалываются и кромка становится ужасной. Ну и естественно, много зависит от угла заточки. На 20 град. такое например особо не сделаешь надолго.

Но и скрадывать полностью структуру, замазывая её например керамикой или пастами - не вижу особого смысла - чем тогда клинок с определёнными особенностями структуры, будет выигрывать у любого другого, который можно так же взять и "зализать" - первоначальную остроту оба будут терять примерно одинаково, а вот какой мог бы дальше успешнее работать на "крейсерской скорости" - хороший вопрос. и конечно, опять-таки это имеет смысл только при выборе варианта заточки под конкретные материалы. иначе получится как залить 95-й вместо дизеля и удивляться, отчего нет "чуда"...

quote:Originally posted by Christophorovich:

Откуда сведения, что крупное зерно структуры металла может образовывать серрейтор, влияющий на характер резания?

Боюсь, что это лишь умозрительное предположение.

это многократно проверенный на практике факт

от умозрительных суждений и не проверенных фантазий я давно ушел и стараюсь не допускать их

quote:Originally posted by Christophorovich:

тут нужны точные научные данные на уровне исследований Ящерицына и Кº

нужны кому?

Вам?

ну тогда Вам и стоит озаботиться изучением литературы и поиском подтверждений.

А мне уже это не нужно... нет у меня больше возможности уделять таким поискам помногу времени. Времени на это у меня нет.

quote:Originally posted by oldTor:

Потому как для стойкости, надо "поймать" золотую середину между тем насколько явно выражена структура, и насколько плотно карбиды будут сидеть в матрице. Чуть перестарался - и "приехали" - выкрашиваются, вываливаются, раскалываются и кромка становится ужасной. Ну и естественно, много зависит от угла заточки.

я, честно говоря, уже не уверен

в том, что эта структурная неоднородность имеет чисто карбидный характер

и не связана со струтурой мартенсита... но так или иначе что мартенсит, что карбиды дают неоднородность по твёрдости и истираемости абразивом

что на выходе вместо гладкой поверхности даёт некий микрорельеф.

Причём при заточки и доводке на натуральных камнях с легко дробящимся зерном и высокой обновляемостью ( яп.нат.камни ) этот микрорельеф получается более ярко выраженным.

Также играет роль плотность и структура камня.

Менее плотные типа SUITA и UCHIGUMORI дают более выраженный рельеф.

Плотные и твёрдые более гладкий.

При доводке на карбиде кремния он тоже заметен, но не так сильно.

Оксид алюминия ещё что-то оставляет, но уже меньше, чем КК.

А КНБ и алмазы практически не оставляют шансов... они режут всё подряд без разбора.

quote:Originally posted by oldTor:

На 20 град. такое например особо не сделаешь надолго.

работает , даже с меньшими углами . с деревом давно редко , в основном кожа . - попробуйте spm 3v cpm125v и как не смешно 65х13 ( ТО Буров ) vanadis 10 и 4e ( Евгений у Бурова работал ) . и старинные быстрорезы ( марка много букв и цифр , Буров их как то отпускает по своему , по коже и шкуре хрустят как порошки ... долго и страшно . и о теориях ))) я тоже , тому человеку , про паты и рубиновую керамику , всегда твержу , что он неправильно точит )))) но ножи его режут )

------

С Уважением Гемранов.

quote:Вы сравниваете нержавеющие стали содержащие по 13 и более процентов хрома

с чистой углеродкой...по-моему тут понятно, что при таком содержании свойства матрицы и структура стали будут очень сильно отличаться... и надо сказать, что не в лучшую сторону. Хром увеличивает текучесть и пластичность.

Стамески с рубанками до сих пор делают из углеродистых сталей по этой самой причине.

Не ради спора, ради уточнения.

Сравнивая рез ножа из стали 65Г в сравнении с порошковой 30-ой и ATS-34, забыл упомянуть, что твёрдость была около 56-57 ед. О структуре и мех свойствах, можно долго говорить, но в данном случае 30-ка всё таки в выигрыше и по структуре и по твёрдости в конкретном случае.

По поводу деревообрабатывающего инструмента. Во первых, механизм реза можно приравнять к резу ножа пушкатом, т.е. частный случай работы ножом. Как пример, традиционные японские ножи, расчитанные на японскую кухню и традиции. Разрушение материала происходит методом внедрения и выступающие карбиды с микропилой абсолютно не нужны, а скорее вредны. Поэтому, стамески, лезвия рубанков, топоры, опасные бритвы и т.д. имеют некоторые отличия в условиях работы лезвие-материал от работы лезвия ножа и требования к стали, структуре, зерну, другое чем для лезвий ножей.

quote:крупное зерно структуры металла может образовывать серрейтор, влияющий на характер резания?

quote:это многократно проверенный на практике факт

Можно более развёрнуто, как крупное зерно образует серрейтор, происходит выкрашивание по границе зёрен или иной механизм образования. Просто я об этом, впервые слышу.

Спасибо за приведённый список литературы, всё это есть и даже несколько больше. Порекомендовал бы тем, кому это интересно и где многое можно почерпнуть о структуре стали "Дендритная ликвация в стали" И.Н. Голиков

Всё вожусь с быстрорезом р18, и вот в ракурсе некоторых обсуждений, в т.ч. агрессии реза при должной стойкости и при том проявления структуры стали, сделал данный обзор и фото.

Для начала, как уже ранее выкладывал в обзорах, сделал обдирку на Grinderman F320 из карбида кремния.

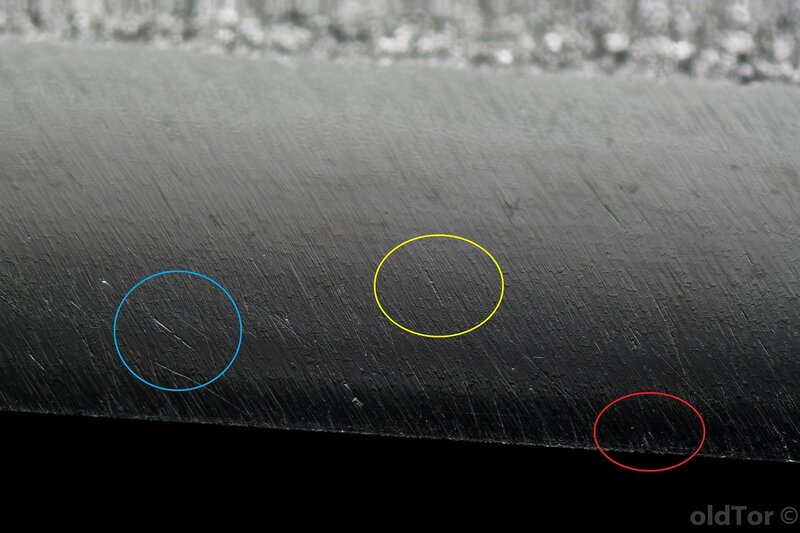

Далее затачивал на 1000-нике из карбида кремния же, от "Рубанков", с повышением угла. Не очень чётко вышла ступенька, правда, так как связка у 1000-ника мягковата для работы с малым пятном контакта. Все фото, как всегда, кликабельны, макро 8:1, стэкинг, кроп, доступна развёртка до 100%:

К сожалению не избежал выкрашивания - справа на фото видно косяк. Ну да ладно - далее ещё чуть повысил угол и заодно сгладил переходы повышений угла на воднике Kasumi 3000 grit:

Не особо следил за однородностью поработки, так как далее всё равно планировал микрофаску. Но пару слов скажу, как я квалифицирую отдельные "артефакты" после этого камня:

Синим кружком я обвёл типичный случай попадания под фаску отдельного зерна или выпавшего карбида - очень характерная царапина. Жёлтым я выделил оооочень характерный тип царапины, которая бывает когда карбид раскалывается и фрагментами "вывозится" зерном камня или бруска из фаски. Красным я выделил выкрашивание или выпадение крупного карбида или даже парочки, непосредственно с кромки.

Вообще, по-моему в целом поверхность очень интересна - водник 3000 из оксида алюминия на мягкой связке, прекрасно удалил предыдущие риски, и явно проявил структуру, однако всё в целом гладенько - для невооружённого взгляда фаска выглядит "зеркалом".

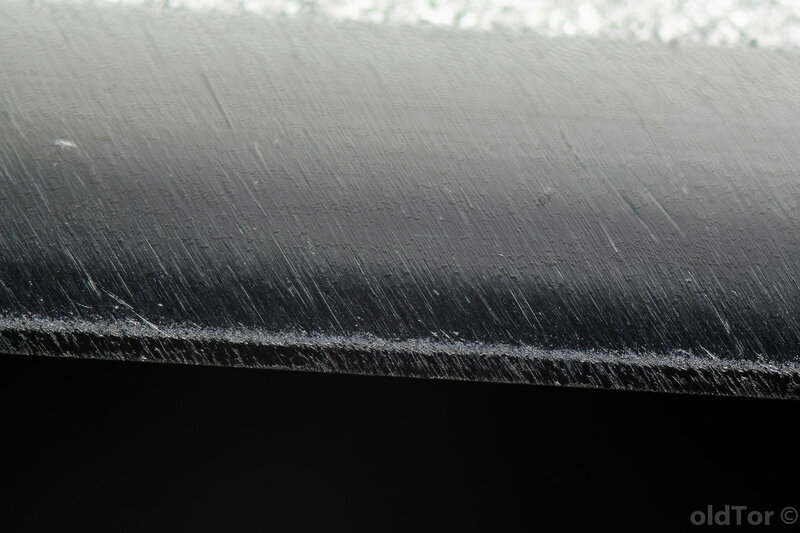

Далее, поскольку мне требовалось получить и хорошую стойкость и при том агрессивный рез, я взял Чарнли Форест помягче с олеиновой кислотой - он даже выделяет чут-чуть очень мелкой суспензии.

При том же ракурсе и освещении, трудно догадаться, как он сработал, всё кажется гладеньким:

Однако, это не так. Изменив ракурс и свет, я сделал более информативное фото его работы:

Выполнен, кстати, микроподвод вручную, как и вся заточка, и ширина его составляет 0,1мм.

Структура обнажена куда сильнее, чем после 3000-ника, но карбиды мощно "оправлены" в матрицу - подобный рельеф получить можно не на каждом природном камне и уж тем более при такой совсем не тонкой работе - достаточно сравнить с результатом 3000-ника. Агрессия реза сопоставима с заточкой на бруске порядка 600 (!!!), однако нет изрезанной наглухо, нестойкой кромки - тут всё очень добротно и крепко.

Держится подобный финиш очень долгое время, а выполняется после вменяемой тонкой подготовки - очень быстро - я потратил на него около двух минут от силы.

Ярослав спасибо за отличную работу. Мне показалось что и риски от Чарнли крупнее чем у 1000 от Рубанков.

Благодарю!

мммм.. Сложно сказать. Получившийся рельеф - да. Но за счёт ли рисок.. Они вроде некоторые смотришь - и поменьше, чем от 3000, но при том вот это "омывание" и "обтекание" структуры вышло такое, что в целом всё грубее, да.

Надо сказать, что олеинки тут было как следует - т.е. добротное такое количество, а не чуть смазанный камешек - на чуть смазанном выходит совсем иначе.

Такое наблюдается при работе на наждачке с гои но риски у натуралов прерывистые.

Риска не на всех природниках будет прерывистая - не у всех дробится зерно и\или выделяется суспензия, да и тут от стали и от СОЖ будет немало зависеть.

А наждачка с ГОИ мне нравится именно формой риски для агрессии реза, но в основном на тех сталях, где кроме рисок резать будет нечему.

Хотя, на даче вот - карбид кремниевая шкурка или плёнка микрометров 15, по быстрорезу - вообще прекрасно))

Но даже просто на обыденных нержавейках с высоким содержанием хрома, можно получить похожий рельеф, как тут вышел на быстрорезе. Например я себе на работу на ЕДЦ делаю похожий финиш, и часто это обычная, даже не лимитовая с D2, а самая обычная "крыса".

Делаю по тому же сценарию на плотном Llyn Idwal c добрым количеством олеинки.

Конечно сталь "бедновата", но и на ней срабатывает этот подход с обнажением структуры - вот это я точил месяц назад или около того - на данный момент она практически не бреет, только "срубает" местами волоски с предплечья, но продолжает "с хрустом" резать картон, пластиковые стропы и армированный скотч на работе.

Сфотал с кропом участок с самой крупной деградацией кромки - это, кажется, был 24мм. в сечении мультикор... На фото около 1,3мм. по горизонтали:

Карбиды хрома видно что "стёрты" почти заподлицо - даже с кучей олеинки Ллин Идвал их режет, а не "обходит", ну, правда тут уже видно и кучу посторонних царапок от пыли в упаковочных материалах - конечно уже состояние такое, что надо как следует править - как раз вот собрался.

Так что способ работает и прекрасно, и на самых разных сталях - пользуюсь им уже не один год, раньше использовал преимущественно вашиты для получения такого рельефа, сейчас предпочитаю "валлийцев" и прочих "англичан", особенно чарнли, которому и высокованадиевые прекрасно по плечу - наверное он самый активный по ним..

Вы показали мне то о чём в хотел Вас просить. Ещё раз спасибо.

Рад, если пригодится!

С уважением, Ярослав

Ярослав , Вам с такими познаниями . техникой , и оборудованием , можно написать докторскую по всем железкам . какая для чего больше подходит и как её лучше доводить )

quote:Originally posted by oldTor:

Хотя, на даче вот - карбид кремниевая шкурка

в местах не столь отдалённых , где много режут по дереву , резцы заточены , почти у всех идеально ( тупыми - много и чисто - резать не получится )) , доводят их именно шкурками на стекле и брусками с приклееной кожей с ГОИ . техники заточки правки у всех похожии . и быстрорез в виде полотна по металлу - офигенная железка , только его нужно немного отпускать .

------

С Уважением Гемранов.

Вот сейчас выполнил правку этой "крыски" под такой же рез - 10 проходов на сторону на левантийском камне с олеинкой убрали косяки с кромки, и 1,2 минуты на том же чарнли, на котором вчера финишировал быстрорез, с олеинкой опять-таки.

Но тут я под конец решил кое-что проверить - действительно ли, раз у меня сходное получалось и на других камнях некоторых, так важно количество ПАВ - и выяснилось, что да. Чуть убавил количество олеинки под конец работы, ещё проходов по восемь на сторону и ближе к кромке, крупные карбиды "снесло" - остались только, если присмотреться, очень мелкие "точечками", зато в т.ч. на самой кромочке. Т.е. предварение способности камня всё это срезать, от количества СОЖ и ПАВ очень сильно зависит. А вот просто с маслом, так чётко менять характер работы не получалось как-то..

Так даже неинтересно работать - что это за процесс за менее, чем 2 минуты)))

Но в этом есть свои плюсы)))

Да, кстати, направку на чистой коже, наклеенной на гладкую поверхность я всегда делаю при финише ножей, так вот при таком подходе к финишу, направку надо делать строго по направлению рисок, повторяя это направление.

Иначе на коже сразу от такого рельефа фаски, появляются царапки, как от мелкой наждачки и ход клинка по коже тормозится. Это вовсе ни к чему, да и кожу портит, так что момент важный.

quote:Изначально написано igor gemranov:

Ярослав , Вам с такими познаниями . техникой , и оборудованием , можно написать докторскую по всем железкам . какая для чего больше подходит и как её лучше доводить )

Вы слишком добры)

Не думаю что имею на это моральное право. Тем более, у меня слишком много субъективизма и "вкусовщины" в плане того, как что делать)

Вот поучусь ещё, а там видно будет...

Спасибо на добром слове!

С уважением, Ярослав

quote:Originally posted by oldTor:

Да, кстати, направку на чистой коже, наклеенной на гладкую поверхность я всегда делаю при финише ножей, так вот при таком подходе к финишу, направку надо делать строго по направлению рисок, повторяя это направление.

Иначе на коже сразу от такого рельефа фаски, появляются царапки, как от мелкой наждачки и ход клинка по коже тормозится. Это вовсе ни к чему, да и кожу портит, так что момент важный.

quote:Originally posted by oldTor:

Вы слишком добры)

Не думаю что имею на это моральное право. Тем более, у меня слишком много субъективизма и "вкусовщины" в плане того, как что делать)

Вот поучусь ещё, а там видно будет...

Спасибо на добром слове!

С уважением, Ярослав

десяток небольших киридашек - резачков , разных марок сталей , я мог бы спросить в мастерской , так же , мне не составит особого труда сделать им черновую слесарку и переслать вам их. фото и обзоры , будут многим интересны. сож и пав на микроуровне это 90 % успеха , это в книге Ящерицина есть . кожу , если и пользую на финише , то едва её касаюсь . кожа должна быть твёрдая плотная ( итальянский или наш старинный подошвенный чепрак ) поверхность идеально ровная ( клею её сырую , сильно вжимая её лицо в стекло или зеркало ) и как правило потом наношу алм пасту ( 20-14 или 14 -10) ( 60-40 брусочек лежит рядом с резачком , которым шерфую) проходов 2-4 легчайших как правило хватает , а если нет , то смысла дальше доводить нет ,нужно возвращаться на камни , так как - залижется , и будет мылить а не резать , хотя волос будет стругать )на брусок , равномерно и много втирая пасту с феном . ну и естественно и в процессе и потом абразивная гигиена .. 1 ненужное зёрнышко , особенно при полировке - много потраченного времени впустую.

------

С Уважением Гемранов.

Отписал Вам в П.М.

С уважением, Ярослав

quote:Originally posted by oldTor:

Отписал Вам в П.М.С уважением, Ярослав

ответил всем

------

С Уважением Гемранов.

quote:Originally posted by oldTor:

Отписал Вам в П.М.С уважением, Ярослав

ответил всем

------

С Уважением Гемранов.