|

Velocity

P.M.

|

21-12-2010 10:08

Velocity

Originally posted by Charley:

Спасибо Velocity за развернутый пост по композитам. Я делал в свое время из него приклады, но по сравнению с авиамоделистами большим специалистом себя не считаю.

Вот рассудите. Если я правильно понимаю без дюралевой шины (речь именно о шине, а не закладных под антабки) можно обойтись отформовав шпангоуты и внутренности под магазин и т.д. сразу из композита.

Теоретически понимаю, что так сделать можно и вероятно это будет лучше. Однако поставщики прикладов не формуют внутреннюю поверхность (шахту магазина, поверхность под контакт с ресивером). Они просто заливают это место пеной, которая потом фрезеруется. В этом случае меня лично пугает недостаточная жесткость.

Другой вариант - выполнить этот объем полностью из сэндвича стеклоткани. Но тут возникают проблемы при обработке. Фрезеровать плиту из стеклоткани неблагодарный и опасный труд. Да и перерезанные волокна уже не дадут изначальной жесткости.

Получается, что в жизни проще добиться необходимого результата при помощи дюралевого блока.

Поставщики прикладов не формуют внутренние элементы ложи для получения большей универсальности и соответственно массовости изделия, а массовость это прежде всего прибыль. Задача получить как можно большую серийность с одной формы. Я не очень большой спец по конструкциям оружия, но подозреваю что УСМ, магазины, ресиверы у всех разные, да и смешивают их между собой вероятно. Получается вероятно большое количество вариаций, которых всегда хочется избежать при серийном производстве.

Сендвич (бутерброд) это сленг. В композитах означает что изделие изготовлено как минимум из 3-х составляющих ламинат (стеклоткань, пропитанная эпоксидкой) + заполнитель (пенопласт/соты) + ламинат.

Если отфрезеровать внутреннюю поверхность под конструкцию а потом вклеить туда предварительно отформованную деталь из композита должно получиться прочно и легко, но это довольно трудный процесс по созданию модели, снятию формы и изготовлению вклеиваемой детали. Моё субъективное мнение, что проще изготовить трехмерную модель на компьютере и отдать это дело на ЧПУ и выпилить всё из дюраля или титана. Если делать что-то совсем не серийное, то такой метод вероятно будет наименее затратным. Мой PGM например и ружья Баррета, включая выходящий в следующем году MRAD сделаны именно по такой технологии. Являясь сторонником применения композитных материалов в авиастроении вижу несколько слабых мест этого материала и больше склоняюсь к металлическим конструкциям. Свою Sako 85 с больши удовольствием переложил бы во что нибудь металлическое со складывающимся прикладом.

|

|

|

sk

P.M.

|

Originally posted by Velocity:

Если отфрезеровать внутреннюю поверхность под конструкцию а потом вклеить туда предварительно отформованную деталь из композита должно получиться прочно и легко, но это довольно трудный процесс по созданию модели, снятию формы и изготовлению вклеиваемой детали.

...

больше склоняюсь к металлическим конструкциям. Свою Sako 85 с больши удовольствием переложил бы во что нибудь металлическое со складывающимся прикладом.

и все же, исходя из вашего опыта, возможно ли заменить композитом алюминиевый бединг блок. есть ли какая то форма композита, по характеристикам и обработке похожая на алюминий? который в последствии можно вклеить. если да, то что это и из чего делается? если по "корпусу" более менее понятно, то по "замене" блока вопросов куча. чего то не видно пока альтернативы. имхо.

|

|

|

Dobryak

P.M.

|

Originally posted by sk:

и все же, исходя из вашего опыта, возможно ли заменить композитом алюминиевый бединг блок. есть ли какая то форма композита, по характеристикам и обработке похожая на алюминий? который в последствии можно вклеить. если да, то что это и из чего делается?если по "корпусу" более менее понятно, то по "замене" блока вопросов куча. чего то не видно пока альтернативы. имхо.

Так в том то и суть, что не нужно вставлять и менять алюминиевые блоки.

По характеристикам компазиты превосходят алюминий.

Смысл ложи в том, что бы она была максимально прочной и грубо говоря гасила вибрацию.

Алюминиевый блок не способствует гашению вибраций, что по моему мнению может не положительным образом сказаться на кучности и стабильности результатов.

|

|

|

Velocity

P.M.

|

21-12-2010 13:41

Velocity

Originally posted by sk: и все же, исходя из вашего опыта, возможно ли заменить композитом алюминиевый бединг блок. есть ли какая то форма композита, по характеристикам и обработке похожая на алюминий? который в последствии можно вклеить. если да, то что это и из чего делается? если по "корпусу" более менее понятно, то по "замене" блока вопросов куча. чего то не видно пока альтернативы. имхо.

Композитов разных великое множество. Можно получить композитку по прочности не уступающую алюминию (совсем не сложно), она будет не колкая и жесткая. С температурами всё обстоит гораздо хуже. Есть варианты с эпоксидками, расчитанными на температуры, превышающие 200 градусов Цельсия, но они горячего отверждения (в принципе нет наверное ничего страшного, если сунуть ружье в 80-90 градусов, но с пеной ложи может случиться беда т.к. они бывает держат только до 85). Есть готовые решения по композиту для беддинга, но я в руках их не держал и не могу сказать что они гарантируют по температурной стойкости. Я склоняюсь к тому что металл более технологичен и более прогнозируем в этом плане. И ещё, металл (особенно алюминий в силу более высокой теплопроводности) помогает быстрее снять нагрев, выступая в роли радиатора. Маленький полезный бонус  Что мы имеем на деревянной ложе? Сверху приемлемое охлаждение, а снизу мощный теплоизолятор ложи. По моему не здорово. Сильно ли влияет? По моему там, где речь идет о субМОА должно быть влияние.

|

|

|

Dobryak

P.M.

|

То Velocity. Блин, я читаю все Ваши посты и пока молчал, но сколько можно.. .

Вы пишите о термонестабильности эпоксидных смол и низкой температуре стеклования. Во первых.

Отверждённая эпоксидная смола (даже не термо а просто при помощи катализатора) уже не сможет перейти к вязкотекучему состоянию. Его там нет по определению т.к. если Вы разбирались в этом вопросе то эпоксидные смолы на ряду с фенол-формальдегидными, мочевино-формальдегидными, полиэфирными и прочими смолами являются РЕАКТОПЛАСТАМИ. Перед реакцией отверждения смола является олигомером и занимает среднее положение между полимерами и мономерами. В результате реакции отверждения смола приобретает свойства полимера причем с пространственно сшитой структурой(сетчатой) что не позволяет в дальнейшем перевести отверждённый материал в вязкотекучее состояние (разорвать межмолекулярные связи не возможно).

Во вторых.

При нагреве хотя бы до 100 градусов эпоксидная смола не может перейти температуру стеклования. Если она переходит эту температуру, то оказывается в вязкотекучем. Это не возможно физически и химически.

Об этом уже писал (хотя может у нас какие-то разные смолы попадались?)

Даже если при высокой температуре эпоксидка потеряет часть своих прочностных свойств, то о чём мы говорим, то при нагреве от ствола никаких изменений не произойдёт, слишком низкая температура разогретого ствола.

Или Вы стреляете пока ствол не покраснеет?

Потом для производства лож возможно использование не только эпоксидных смол но и любых других этого семейства. В третьих.

Раз уж мы говорим о производстве лож, то на предприятии их производящем не должно возникнуть проблем с термоотверждением получившегося компазита. Не вижу проблем в установке печи.

Здесь возможны проблемы действительно наверное только в авиации. Масштабы детали порой достигают достаточно больших размеров. Но ложа и её размеры я думаю позволят использовать не большое и относительно дешёвое оборудование. Все мои изыскания основаны не только курсом химии и технологии полимерных материалов но и на собственном опыте изготовления деталей автомобилей. А там в подкапотном пространстве темепратура летом повыше чем температура разогретого ствола.  P.S.

В вышесказанном конечно могу ошибаться в нюансах, давно это очень было. Позабыл почти всё. А благодаря Вам пришлось вспомнить маленько. Но в целом суть такова.

|

|

|

Космонавт78

P.M.

|

21-12-2010 16:11

Космонавт78

Отверждённая эпоксидная смола (даже не термо а просто при помощи катализатора) уже не сможет перейти к вязкотекучему состоянию.

Думаю не только у меня одного имеется опыт откручивания болтов заклеенных эпоксидкой с помощью нагрева проблемного места паяльником... Даже если при высокой температуре эпоксидка потеряет часть своих прочностных свойств, то о чём мы говорим, то при нагреве от ствола никаких изменений не произойдёт, слишком низкая температура разогретого ствола.

К гадалке не ходи, прав на все 100% Но Velocity пишет о том, что если на ствол будут попадать прямые солнечные лучи в жаркую погоду, то это вероятней всего повлияет на смолу и т.д. С уважением, Виталий.

|

|

|

hairman

P.M.

|

Чисто поделиться - у меня друг работает на производстве, которое в том числе занимается изготовлением лопаток из углепластика для реактивных двигателей. Можно себе представить условия работы этих деталюх.. .

|

|

|

Velocity

P.M.

|

21-12-2010 17:44

Velocity

Originally posted by Dobryak: То Velocity.Блин, я читаю все Ваши посты и пока молчал, но сколько можно.. .

Вы пишите о термонестабильности эпоксидных смол и низкой температуре стеклования. Во первых.

Отверждённая эпоксидная смола (даже не термо а просто при помощи катализатора) уже не сможет перейти к вязкотекучему состоянию. Его там нет по определению т.к. если Вы разбирались в этом вопросе то эпоксидные смолы на ряду с фенол-формальдегидными, мочевино-формальдегидными, полиэфирными и прочими смолами являются РЕАКТОПЛАСТАМИ. Перед реакцией отверждения смола является олигомером и занимает среднее положение между полимерами и мономерами. В результате реакции отверждения смола приобретает свойства полимера причем с пространственно сшитой структурой(сетчатой) что не позволяет в дальнейшем перевести отверждённый материал в вязкотекучее состояние (разорвать межмолекулярные связи не возможно).

Во вторых.

При нагреве хотя бы до 100 градусов эпоксидная смола не может перейти температуру стеклования. Если она переходит эту температуру, то оказывается в вязкотекучем. Это не возможно физически и химически.

Об этом уже писал (хотя может у нас какие-то разные смолы попадались?)

Даже если при высокой температуре эпоксидка потеряет часть своих прочностных свойств, то о чём мы говорим, то при нагреве от ствола никаких изменений не произойдёт, слишком низкая температура разогретого ствола.

Или Вы стреляете пока ствол не покраснеет?

Потом для производства лож возможно использование не только эпоксидных смол но и любых других этого семейства. В третьих.

Раз уж мы говорим о производстве лож, то на предприятии их производящем не должно возникнуть проблем с термоотверждением получившегося компазита. Не вижу проблем в установке печи.

Здесь возможны проблемы действительно наверное только в авиации. Масштабы детали порой достигают достаточно больших размеров. Но ложа и её размеры я думаю позволят использовать не большое и относительно дешёвое оборудование. Все мои изыскания основаны не только курсом химии и технологии полимерных материалов но и на собственном опыте изготовления деталей автомобилей. А там в подкапотном пространстве темепратура летом повыше чем температура разогретого ствола.  P.S.

В вышесказанном конечно могу ошибаться в нюансах, давно это очень было. Позабыл почти всё. А благодаря Вам пришлось вспомнить маленько. Но в целом суть такова.

Почитайте например тут: elinform.ru что такое температура стеклования и что происходит при достижении этой температуры.

А потом посмотрите на графики авиационной эпоксидки (не самой плохой) тут: cozybuilders.org (1.1-15) температура стеклования болтается в пределах от 65 до 105 градусов Цельсия максимум. Многие эпоксидки не дотягивают и до 100 градусов, особенно если в них присутствуют разбавители. Мы отказались от ряда жидких смол именно по этой причине. В солнечный день черная поверхность, например ствол, может нагреться до температуры 110 градусов Цельсия достаточно оставить ствол на солнце на несколько часов. Температура стеклования смолы может легко оказаться ниже и конструкция может "поплыть" просто от приложения к стволу усилия не по оси. Вы серьезно утверждаете, что под капотом авто существенно больше 100 градусов? Как тогда там охлаждающая жидкость не вскипает? Тосол/антифриз вскипает при 105-120С, но конструкция авто предусматривает довольно интенсивное охлаждение через радиаторы и значительные объемы воздуха с температурой много ниже 100 градусов постоянно продувают подкапотное пространство, но композитка на капотах работает близко к своему пределу, а если её цвет ближе к черному то эпоксидка нужна термостойкая.

|

|

|

Dobryak

P.M.

|

Originally posted by Космонавт78:

Думаю не только у меня одного имеется опыт откручивания болтов заклеенных эпоксидкой с помощью нагрева проблемного места паяльником...

Согласен. Но этот опыт основан не на плавлении смолы, а на расширении материалов. Когда в стальной гайке допустим закис болт, его тоже нагревают. Но это не значит, что эта пара плавится или хотя бы плывёт.

|

|

|

Velocity

P.M.

|

21-12-2010 18:19

Velocity

Нашел статейку про температуру, достигаемую при экспонировании на солнце поверхностей, имеющих различную окраску в зависимости от температуры воздуха: quickheads.com Читал про композит, который рекомендуют использовать для беддинга, но характеристик не знаю. Возможно там используется эпоксидка с большей температурой стеклования. Я хочу лишь предостеречь некоторые горячие головы от попыток намешать что нибудь из магазина с чем нибудь, что попадет под руку и сделать этой смесью беддинг. В результате винтовка может приобрести не понятные свойства летом или при серии выстрелов, а владелец будет долго ломать голову что и почему произошло. ЗЫ. А материал для беддинга в Россию кто нибудь привозит? Это возможно достать? devcon.com

Судя по MSDS содержит наполнители - огромное количество железа + немного титана и довольно много кремния (скорее всего это молотое стекло т.е. не сам кремний).

|

|

|

Velocity

P.M.

|

21-12-2010 18:30

Velocity

Originally posted by Dobryak:

Согласен.

Но этот опыт основан не на плавлении смолы, а на расширении материалов.

Когда в стальной гайке допустим закис болт, его тоже нагревают. Но это не значит, что эта пара плавится или хотя бы плывёт.

Абсолютно не правы. Всё равно, гайка, слой ламината, пластина или любая другая деталь отлетает на раз-два при прогреве феном. Так снимаются практически без повреждений композита металлические детали вклеенные в него. Если кто-то случайно вклеит в ложу насмерть свой ствол, то в помощь ему не кувалда, а простой промышленный фен. Обе части будут с большой вероятностью спасены без повреждений

|

|

|

Dobryak

P.M.

|

http://devcon.land.ru/index.html Я по моему туда звонил и узнавал о возможности покупки. Сказали без проблем.

Нужен Devcon A или Devcon F.

Первый со стальным наполнителем, второй с алюминиевым. Второй хорошо дороже.

|

|

|

Velocity

P.M.

|

21-12-2010 18:56

Velocity

Ну вот, по ссылке указано: Макс. Рабочая температура... . 121.C Я не угадал в предидущих постах на 1С что не принципиально  Температура для композита нормальная (вернее даже очень хорошая, если учесть, что этот материал холодного отверждения), но всё равно, нужно быть осторожным и не перегревать место где нанесен композит т.к. близко к температурному пределу. ЗЫ. Спасибо за ссылку.

|

|

|

sk

P.M.

|

Originally posted by Dobryak: Так в том то и суть, что не нужно вставлять и менять алюминиевые блоки.

По характеристикам компазиты превосходят алюминий.

Смысл ложи в том, что бы она была максимально прочной и грубо говоря гасила вибрацию.

Алюминиевый блок не способствует гашению вибраций, что по моему мнению может не положительным образом сказаться на кучности и стабильности результатов.

есть конечно наверное композиты превосходящие алюминий, но я их не видел пока(. зато видел две композитные ложи с трещинами в гнезде заднего ложевого винта!, одна из них макмилан без ал.втулок, у второй не помню название производителя, трещина в гнезде куда ал.втулка вклеена.

и вот нет у меня после этого, желания рисковать 1.5-2 т.$, и пробовать на себе качественность лож, в которых есть непонятные моменты. имхо есть проблема в местах прямого контакта алюминиевого блока и композита, в том числе и из за разницы температурного расширения. имхо. по этому и возник вопрос по замене масивного ал.блока на некую замену из композита, во избежание этой самой проблемы прямого контакта.

в ложах типа ХС, где используется масивные ал.блоки там прямого контакта нет, там блок в пене лежит. криво пояснил, но наверное понятно.) по поводу "не гасит вибраций", даже не знаю что сказать), что значит не гасит, в цифрах, какие именно вибрации, какие амплитуды, частоты?

и что именно гасит композит, и какой?

часть вибраций (тут уж вопрос необходимости опять же) можно снять привинтив болтом кусок резины. надо ли? с кучностью и точностью, амплитуда и частоты вибраций/колебаний никак не связаны, важен единственный фактор, одинаковость/повторяемость амплитуд и частот, от выстрела к выстрелу. т.е стабильность места сопряжения ресивера и ложи/блока. к которому как раз вопросы и возникают в данной теме. ну и прочитав данную тему окончательно пропало, и без того не сильное желание, экспериментировать с всякими втулками и т.д.

имхо.

|

|

|

стрелок1967

P.M.

|

22-12-2010 12:27

стрелок1967

ну и прочитав данную тему окончательно пропало, и без того не сильное желание, экспериментировать с всякими втулками и т.д

Железо оно везде железо.

|

|

|

hairman

P.M.

|

Originally posted by sk:

ну и прочитав данную тему окончательно пропало, и без того не сильное желание, экспериментировать с всякими втулками и т.д.

имхо.

И тем не менее я убеждён, что углепластиковый беддинг-блок, полученный методом спекания пре-прега в автоклаве даст фору любому аналогичному из металла по многим параметрам. Осталось дело за автоклавом блин...

С уважением.

|

|

|

Dobryak

P.M.

|

Originally posted by стрелок1967:

Железо оно везде железо.

Не совсем так.

Тогда бы лопасти вертолётов делали бы из металла.

Многие композиционные материалы прочнее не только алюминия но и стали. И второй момент, что они значительно легче даже алюминия. Особенно композиты с сотовой структурой. Мы зря в этой теме зациклились на эпоксидных смолах.

Помимо них существует большое количество других смол используемых для этих же целей. И вообще.

В этой теме я хотел выяснить какая всё-таки ложе лучше. С блоком или без. И из какого материала. А мы уже полезли в химию и технологию изготовления композитных лож.

Давайте всё-таки продолжим обсуждение темы. Меня вот интересует такой вопрос.

Почему очень много стрелков в Ф классе и в БРе используют винтовки на ламинате? Я имею ввиду тот, который фанера. Чем он лучше или хуже?

|

|

|

WWR

P.M.

|

Почему очень много стрелков в Ф классе и в БРе используют винтовки на ламинате?

Может быть потому, что в этих дисциплинах существует ограничение по весу?

|

|

|

Dobryak

P.M.

|

Композитная ложа легче чем из ламината.

|

|

|

hairman

P.M.

|

Originally posted by Dobryak:

Композитная ложа легче чем из ламината.

Слышал краем про ламинатное БР сосново-углепластиковое ложе, по весу и стабильности не хуже композитных. Хотя такое ложе уже скорей композит, ибо имеет в своём составе разнородные материалы. В нём слои дерева чередуются с углетканью.

ЗЫ - беддинг-блока в ней по видимому нет

|

|

|

Krugger67

P.M.

|

23-12-2010 15:54

Krugger67

Бакелитовая фанера, это. унас выпускают ов обработке тяжелая.

|

|

|

vtb

P.M.

|

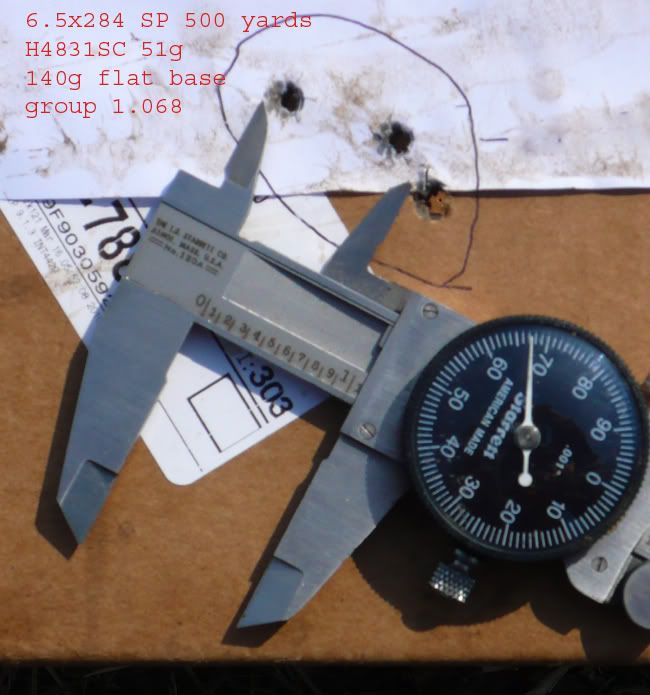

ложа без шины:

для соревнований BS 1000 yard bench rest.

калибр - 6.5x284 группа на 500 ярдов:

видео стрельбы - youtube.com

|

|

|

Svorog1

P.M.

|

Костя стекло плюс уголь доют большую жескость и можно добиться именно необходимой жесткость в нужных направлениях с минимальной массой что не сделать с люминеем там масса всяко выше. НО технологичность выше у люминия. Я очнь мног работапю с угле пластиками и прочей фигней.

|

|

|

hairman

P.M.

|

Originally posted by Velocity:

по-тихоньку делаю полностью свой проект самолетки. В этом самолете весь силовой набор композит и только шасси и двигатель металл.

это круто!

|

|

|