Заточка режущего инструмента

Лучший обдирочный камень

Рекомендую обратить внимание. Очень достойный камень

Очень быстро и весело грызёт сталь Boride Ruby. Быстро по любым сталям, не удалось попробовать только на высоко-ванадиевых.

Зерно у него оксид алюминия, поэтому работает несколько деликатнее, чем абразивы с карбидом кремния или, тем более, алмазы. Но на РК все равно лучше не выходить..

Давно не обдираю на камне. Предпочитаю точило с набором кругов под разные стали.

Точило низкооборотное.

Жалко было точило вести на дачу.

Купил не дорогую электродрель с регулятором оборотов и реверсом.

http://www.ulmart.ru/goods/336547

К ней кронштейник.

http://www.skrabplus.ru/25526.htm

И пластиковую насадочку под диски из шкурки.

http://www.hummerplus.ru/product/2624/

Накупил их много разной зернистости, на пробу по этой таблице - все пошли вдело.

http://www.dpva.info/Guide/Gui...dPaperGridSize/

Креплю, чтоб шкурка была горизонтально. Направление рисок зависит от того в какой части сектора работаю. Реверсом тоже пользуюсь. Выбираю нужный угол и, удерживая его, плавно без рывков и остановок протягиваю клинок по всей линии РК с нормальным нажимом, если надо повторяю. Хотел подставочку угловую по нож приладить, но потом не стал.

С большим к Вам уважением, Дмитрич.

P.S. Николай, если не в тему то удалите.

Тоже немного не в тему, но вот мой "лучший обдирочный камень"

Жаль, что к нему сразу правильные руки в наборе не прилагаются

, приходится пока припуск под алмазы оставлять

, приходится пока припуск под алмазы оставлять

quote:Originally posted by dmitrichW:

Давно не обдираю на камне. Предпочитаю точило с набором кругов под разные стали.

quote:Originally posted by Alex.P:

Тоже немного не в тему, но вот мой "лучший обдирочный камень"

я тоже успел попробовать разные мех. устройства...

обдирают они, конечно, быстро

но пыль от них летит во все стороны и пыль эта нехорошая

поэтому применять всё это в жилых помещениях и в ближайших их окрестностях не советую.

И работать без респиратора или системы пылеудаления тоже.

Посматриваю в сторону японцев... и проникаюсь уважением.

У них практически на всех более-менее серьёзных машинах для заточки работа ведётся с водой, а значит без пыли и без риска перегреть сталь.

мех. обдирка --- это отдельная тема, с кучей своих ньюансов

поэтому вижу целесообразным рассматривать её отдельно от камней.

Скорости и давления при мех. обдирке совсем другие, поэтому требования к абразивам не такие, как при ручной заточке.

Николай, снова не в тему.

На малых оборотах ничего не летит, больше на пол сыпется, круг и шкурку можно смачивать водой - на малых оборотах она не улетает с них.

И в заключении - не так ужи много приходится снимать железа при обдирке подводов, а диск из шкурки наждачной практически не сыпется на таких оборотах если давить от дури не будешь.

quote:Originally posted by LyapaDara:

В тему к Fedor_C.

Нанива оомура.

Спасибо,

Такой камень не пробовал. При случае обращу внимание.

Из водных камней мне понравился SHAPTON KUROMAKU 120.

http://forum.woodtools.ru/inde...1156#msg1041156

Из масляных - Norton Crystolon Coarse.

http://forum.woodtools.ru/inde...8221#msg1028221

Это если говорить об очень грубых камнях.

quote:Originally posted by yemz:

Из водных камней мне понравился SHAPTON KUROMAKU 120.

http://forum.woodtools.ru/inde...1156#msg1041156

а чем он так понравилcя?

я пробовал все --- и 120 и 220 и 320

мне показалось, что 220 работает гораздо веселее, чем 120

понятно, что это от стали ещё зависит... но тем не менее

quote:Originally posted by Nikolay_K:

мне показалось, что 220 работает гораздо веселее, чем 120

Николай, я понимаю что отвечать вопросом неприлично, но .... ты пробовал новые, или уже бывшие в работе камни?

У них есть "панцирь", небольшой, но есть.

Сталь я пробовал разную, не ножевую, какая именно не скажу, потому что не знаю какая была сталь на старых шведских и немецких стамесках, и работал в основном по плоскости.

Именно там была нужда в снятии металла для выравнивания плоскости.

Мне давали на тест б/у камни 220 и 320 серии Pro. На 220-м работали с одной стороны, на второй, нерабочей стороне была "корка". Камни хорошие, быстрые, но 120 оказался быстрее.

Кстати, Shapton 120 - шустрее чем Norton Coarse.

quote:Originally posted by yemz:

Николай, я понимаю что отвечать вопросом неприлично, но .... ты пробовал новые, или уже бывшие в работе камни?

У них есть "панцирь", небольшой, но есть.

120 был новый, остальные и так и так

quote:Originally posted by yemz:

Сталь я пробовал разную, не ножевую, какая именно не скажу, потому что не знаю какая была сталь на старых шведских и немецких стамесках, и работал в основном по плоскости.

Именно там была нужда в снятии металла для выравнивания плоскости.

я понял.

выравнивание плоскости стамесок --- специфическая задача

на ней камни себя проявляют совсем не так, как при работе на фаске

Все таки, с точки зрения затрат, оптимальна алмазная паста на притирах (чугун, бронза, медь и т.д.), особенно при выведении плоскостей.

Очень, кстати, неплохо обдирает КвикКат, (который QuickCut UPB-7 на странице у Алексея LyapaDara).

Достаточно грубый с обеих сторон, на одной настолько грубый, что может самолетное крыло подточить. Наверное.

цитата:Originally posted by Viziter:

Все таки, с точки зрения затрат, оптимальна алмазная паста на притирах (чугун, бронза, медь и т.д.), особенно при выведении плоскостей.

это хорошо работает только на этапе доводки. На обдирке оно неприемлемо медленно.

А затраты времени самые дорогостоящие.

Решил сделать макрофото разницы в обдирке быстрореза р18 на двух брусках карбида-кремния, одной зернистости, но с различной связкой, и разных производителей.

Для начала, пара фото предварительной обдирки - на венёвском алмазе 100\80мкм. Это, пожалуй, единственный этап использования мною теперь алмазных брусков, и я скорее отношу его к слесарке, нежели к заточке, и выполняю без проработки кромки - оставляю припуск, чтобы не получить слишком неоднородную кромку. Однако, иногда бывает трудно вовремя остановиться и не проточить лишнего, тогда, если это произошло, я притупляю кромку на шкурке, или на бруске потоньше, чтобы к собственно этапу заточки, кромка не имела сколов, задиров и прорезанных насквозь грубым зерном, участков.

Здесь всё-таки не уследил, и местами на кромке всё-таки получились "прорезы" её насквозь, более крупным, или просто сильнее выпирающим из бруска, зерном (хотя брусок был свежепритёрт, такие моменты всё равно бывают):

Чтобы лучше разглядеть, сделал ещё один кроп - тут по горизонтали 1мм. фаски (все фото кликабельны и доступна развёртка в 100%):

Собственно, теперь уже варианты обдирки, на брусках из карбида кремния, причём, я что-то подумал-подумал и уменьшил угол заточки, чтобы усложнить себе задачу и не просто поубирать следы от алмаза, но и ещё уменьшением угла, проверить производительность пробуемых брусков и сравнить их.

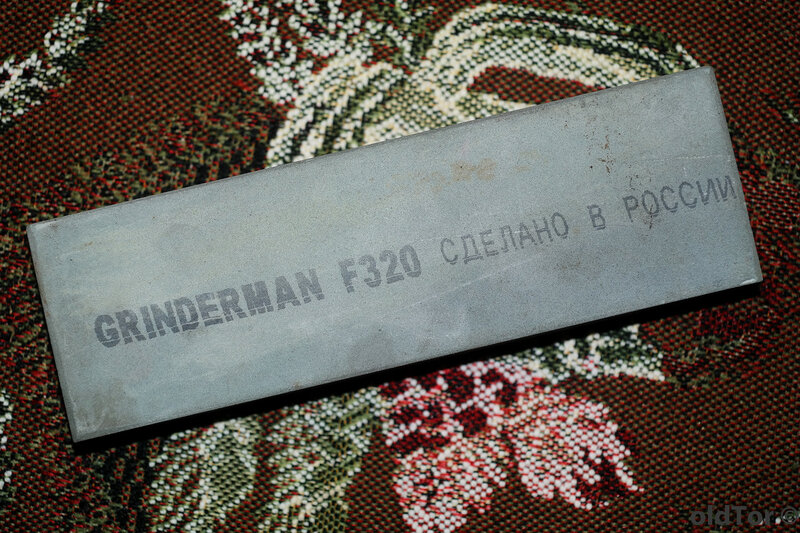

Первым, был взят брусок от Гриндермана, F320 - средне-мягкий, как бы я сказал, легко выделяющий суспензию, но не чрезмерно - при необходимости и соблюдая малое давление, можно поработать на чистом, не допуская выделения суспензии - общий план и макро его поверхности - 2мм. по горизонтали:

И винтажный брусок из карбида кремния, с таким же практически зерном, на очень твёрдой связке - суспензию не выделяет:

На них я уже работал с выходом на кромку и с проработкой кромки, до заусенца, затем убирал его, подрезая вдоль и меняя направление движений и амплитуду, затем, под конец работал в основном в одном направлении.

На обоих брусках работал до момента, когда меня устраивал результат для обдирочного этапа, после первого бруска чуть загрубил поверхность опять на алмазе, и подтупил кромку, чтобы второму пришлось справляться с такими же рисками.

Время работы практически одинаковое - порядка 20 минут на каждом, что явно показывает бОльшую производительность бруска от Гриндермана - на нём ведь ещё и выполнялось уменьшение угла. Что и понятно - он может давать суспензию, поверхность хорошо обновляется, правда кромка вышла с отдельными забойчиками и не такая уж тонкая - как раз в силу суспензии - не тот размер фракции, чтобы она делала кромку заметно тоньше - она только делает риску менее глубокой и эффективнее снимает, но - в т.ч. и с самой кромки - на столь крупном и твёрдом зерне это вполне закономерно.

Что касается винтажного карборундума на твёрдой связке - он оставил более глубокую риску, естественно, так как не даёт суспензии, и зерно в нём сидит надёжно, а в макромасштабе выглядит имеющим более острые, в целом, грани, однако, кромку удалось получить более тонкую и острую, хотя и видно, что немало с кромки следует убирать при переходе на следующий этап - уж очень она "фольгообразна" и явно, на ней уже есть начаток нового заусенца, несмотря на то, что полученный на этом камне я почти весь убрал в процессе работы - не секрет, что на бруске без суспензии, предупредить рост заусенца - практически нереально, в отличие от работы на воднике с суспензией.

А вот и фото - на первом после гриндермана, на втором - после винтажного карборундума:

В общем, мне кажется, что разность связки в работе мне показать удалось. Резюмируя, отмечу, что у каждого варианта есть свои преимущества и свои недостатки, и каждый может быть успешно применён. Какой же выбирать - на основании выше сказанного, думаю что вполне можно прикинуть, исходя из состояния геометрии и особенностей связки последующего абразива, ну, и, в зависимости от шага зернистости.

Отлично. Просто -- отличные фото и обзор.

Мне кажется, что РК после винтажного получилась настолько глубоко изрезаной, что придется гораздо дольше выводить предыдущую риску. Не?

И, по макрофото брусков похоже, что гриндермановский сделан из зеленого КК, а винтажный из черного. Они, все-же, несколько разными свойствами обладают.

Хотя, с другой стороны, предназначенный для керамики зеленый КК должен был бы быть, по идее, более устойчивым и иметь более абразивные грани, а стало быть -- более агрессивно резать. Что на фото никак не отмечается.

Если я не заблуждаюсь.

Да, смотреть страшно, но фотки что надо.

Ярослав, откуда продольная полоса на 3ей фотке подводов?

Ярослав - фото как всегда - завидки берут..

По работе - я практически то же самое делаю - единственно начинаю с алмаза 50/40 - потому как по моему чистому ИМХУ его производительность по вязким сталям выше чем 100/80 - а дальше тоже перехожу на Гриндермановский F320 - очень он мне нравится

Более того на суховатых порошках даже 50/40 вырывает сколы - поэтому либо 20/14 на обдирке ( ну или 28/20 эльбор если кромка небольшая) либо недосведение на алмазе и выход на РК на КК

Винтажный конечно кромочку почище оставляет - видать зерно по однороднее, но учитывая что это этап после которого ещё все чистить - не критично, гриндермановкий за счет более высокой производительности рулит

Ярослав а как можно противопоставлять работу 80мкм с 30мкм ?

quote:Изначально написано dmitrichW:

Да, смотреть страшно, но фотки что надо.Ярослав, откуда продольная полоса на 3ей фотке подводов?

Спасибо!

Осталась от движения вдоль, когда подрезал заусенку.

Что поделать - в этом масштабе после любой обдирки выглядит страшновато!

quote:Изначально написано aptekar113:

)

Благодарю!

Согласен, но именно по этому быстрорезу у меня ранее алмаз 50\40 показывал резкое падение производительности - им слишком долго работать. А 100\80 и потом сразу КК - вполне-вполне.

Да, с кромки ещё полно убирать, так что и в самом деле некритична разница.

quote:Изначально написано almedic:

[B][/B]

Спасибо!

Я честно говоря не уверен что тут чёрный карбид кремния на винтажном. Процент зёрнышек тёмных выше и вообще окрас темнее, но всё равно гораздо светлее кристалона от нортон и вполне сходно с гриндермановским апексоидным бруском 200 NC например:

https://fotki.yandex.ru/next/u.../1307029?page=0

или 400 LC:

https://fotki.yandex.ru/next/u.../1307030?page=0

Риска глубока, конечно, но как риску от алмаза 100\80 вполне оперативно убирает КК 320, так и после винтажного КК вполне нормально убирается на м20 КК. Причём на мягкой связке подойдёт вполне - я уже так делал после него - фаску не валит, риску счищает вполне быстро.

Кстати, если взять КК на совсем твёрдой связке - тот же кристалон fine, то он в отличие от этого винтажного, который всё же чуть-мягче, то кристалон вырывы оставляет весьма заметные, либо если кромкой еле касаться бруска - вытягивает очень стойкий заусенец - вот там действительно получается такое, что потом убирать крайне трудно и муторно. По крайней мере по этой стали. Вот на р6м5 кристалон нормально работает. Правда, с р6м5 уже прекрасно справляется и индиа.

quote:Изначально написано SokolovVA:

Ярослав а как можно противопоставлять работу 80мкм с 30мкм ?

В смысле?

Сравнивалась обдирка на брусках КК с зерном одной фракции.

Результат алмаза показан как состояние фаски перед пробами, с комментарием по поводу аспектов применения - а то не написал бы, что там нет толком проработки кромки и доточки на алмазе до заусенца, так потом некоторые напишут что "алмаз так чисто работает, а КК вырывы даёт" )

Или Вы имеете ввиду сказанное по поводу падения производительности на 50\40 после 100\80?

Разумеется, имеется ввиду сопоставление производительности адекватное этапу. То, как снимает для своего этапа 100\80 по этому быстрорезу, 50\40 на своём этапе не в состоянии - крайне медленно и уныло.

Я сам удивился, однако в данном конкретном случае вот такая вот странность.

Да я имел ввиду алмаз 50\40. Спасибо, теперь понятно.

quote:Изначально написано almedic:

...И, по макрофото брусков похоже, что гриндермановский сделан из зеленого КК, а винтажный из черного. Они, все-же, несколько разными свойствами обладают. ...

У меня вот подозрения что например Шэптон 220 с чёрным карбидом кремния - так это или мне кажется?

Но его я пока не успел на быстрорезе опробовать.

quote:Originally posted by oldTor:

У меня вот подозрения что например Шэптон 220 с чёрным карбидом кремния - так это или мне кажется?

когда я этот SHAPTON PRO #220 разглядывал внимательно

мне тоже показалось, что он на основе черного карбида кремния.

И в общем-то немудрено... у японцев грубые обдирочные камни, начиная от #180 и грубее чаще всего именно такие, т.е. чёрные, а не зелёные.

Думаю, что это не случайно.

А кстати, на Ваших фото очень даже похоже.

Вот бы поскрести на торце, а потом отмыть от связки...

quote:Originally posted by oldTor:

Осталась от движения вдоль, когда подрезал заусенку.

Легко отделался.

Вдоль прохожу только начиная с 1000 по максимуму.

При обдирке, на крупных камнях, стараюсь не делать продольных движений в близи РК.

quote:Изначально написано dmitrichW:

Легко отделался.

...

Уважаемый Дмитрич!

тут всё получилось весьма щадяще, так как я это делал на бруске с уже выделившейся из него суспензией - её "подушка" под фаской при движениях с давлением менее веса клинка просто не дала бы зерну в камне особо натворить дел. На таких брусках, с которых суспензия только что смыта, на чистых, я так почти никогда не делаю. Разве что если использую их для формирования геометрии и предполагаю далее, после таковой, подтупить кромку на шкурке перед собственно началом заточки.

quote:Изначально написано dmitrichW:

Легко отделался.

Вдоль прохожу только начиная с 1000 по максимуму.

При обдирке, на крупных камнях, стараюсь не делать продольных движений в близи РК.

Приветствую Камрады!А я вот так обдирал,длиннющий заусенец просто обламывал пальцами :-)http://www.youtube.com/watch?v=EX0IY9Vec44

quote:Изначально написано dmitrichW:

Легко отделался.

Вдоль прохожу только начиная с 1000 по максимуму.

При обдирке, на крупных камнях, стараюсь не делать продольных движений в близи РК.

Приветствую Уважаемые! А я вот так обдирал: http://www.youtube.com/watch?v=EX0IY9Vec44 Образующийся длиннющий заусенец обламывал пальцами :-)

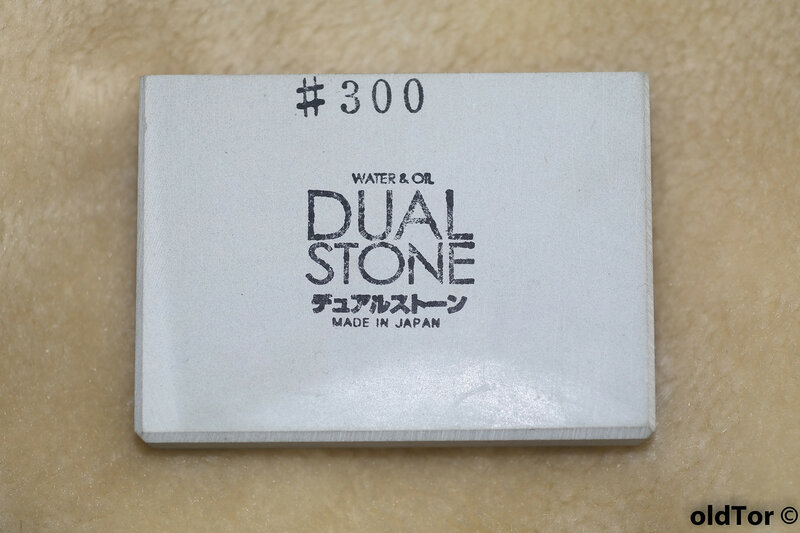

Попробовал я Suehiro Dual Stone 300 в обдирке одной из самых любимых мною углеродки - ХВГ.

Очень удивился тому, как оперативно и при том чисто сработал камень. Пробовал с водой, и вообще ожидал засаливания, но оно было столь лёгким, что убиралось просто подушечкой пальца с водой.

Посмотрев на поверхность камушка в солидном увеличении, я несколько озадачился - а какое же здесь зерно? Такое ощущение, что, во-первых, в камне полно зерна куда меньшей фракции, более того - оно превалирует, а во-вторых, выглядит всё так, как будто тут есть и электрокорунд и чёрный карбид кремния. Может такое быть, интересно?

А вообще мне камень понравился.

очень похоже на историю с засаленной пастой(графитом) шкуркой

quote:Originally posted by oldTor:

Такое ощущение, что, во-первых, в камне полно зерна куда меньшей фракции, более того - оно превалирует, а во-вторых, выглядит всё так, как будто тут есть и электрокорунд и чёрный карбид кремния. Может такое быть, интересно?

Где то читал, что многие японские конторы любят мешать много разных по химии абразивов, для достижения некоего идеала...

------

Тот, кто правильно указывает на мои ошибки, - мой учитель. Тот, кто правильно отмечает мои верные поступки, - мой друг. Тот, кто мне льстит, - мой враг. /Сунь Цзы/

Засорение при притирке я исключаю - освежал на "бодриде" с водой и как следует, а он на оксиде алюминия и мягкий. А тут явно чёрное зерно плотно сидит в массе камня.

как пример:

Брусок абр, яп, 10000, 210*70*10мм, на подставке, Naniva

http://rubankov.ru/shop/UID_11...vke_naniva.html

Выполнен из оксидов, карбидов и нитридов металлов, заключенных в керамическую матрицу.

Другими словами, сразу написано, что в камень насыпали всего понемногу. Получилось как пицца - блин, а сверху всего, что нашлось в холодильнике.

------

Тот, кто правильно указывает на мои ошибки, - мой учитель. Тот, кто правильно отмечает мои верные поступки, - мой друг. Тот, кто мне льстит, - мой враг. /Сунь Цзы/

quote:Засорение при притирке я исключаю

я имел ввиду не то что камень засорился, а то что механизм обработки с таким миксом аналогичен работе на засаленной шкурке.

А, понял.

Ну в общем да. Это как с многосоставными полировальными пастами, про которые заявляют что они в рассчётном режиме, т.е. скорость, типы полировальника и пр., позволяют после зерна 320 получить можно сказать чистовое полирование - абразива разного в составе много, разных фракций - сначала работает крупный, дробится, перестаёт работать, вступает в дело следующий, более тонкий и другого типа, и так далее. Грубо говоря.

Только вот в ручной работе всё это работает непредсказуемо, так как на то не рассчитано. Хотя народ юзает)))

А тут, получается, это сделано спецом для ручной работы и в куда боле подходящем формате, пусть и в более узких рамках по чистоте обработки. Но так оно вернее для заточных дел.

quote:Originally posted by rean81:

Такой недешевый...Suehiro Gokumyo-Ryu #300 'dual density' stone. . . . . . ¥9,000

http://www.toolsfromjapan.com/...roducts_id=1982

у меня есть такой, но он не оправдал мои ожидания

на мягковатых нержавейках он не дал ни устойчивого удержания плоскости ( хотя бы на уровне NANIWA CHOSERA #400 ), ни хорошей скорости...

в общем камень может быть и неплохой, но ...

в итоге вернулся к карбиду кремния для случаев, где большая площадь контакта

и к NANIWA CHOSERA #400 который и работает быстрее и форму держит лучше ( при малой площади контакта) и стоит дешевле.

и до сих пор ничего лучше, чем NANIWA CHOSERA #400 я так и не нашел.

Коллеги, помогите выбрать.

Нужен камень, условно говоря - обдирочный.

Под две задачи:

1. Для грубой обточки стали типа CarboNext , есть гьюто 240, брал под мясные дела, хотел бы еще кое-что добрать, очень нравятся ножи. Задался целью немного поменять сведение , а на 1000нике это уж совсем трудоемко выходит.

2. Для первичного выравнивания плоскости на решетках для мясорубки.

Одну решетку довел до ума на 1000ке ( JSK 1000\4000 ), получилось супер, но, опять таки - трудоемкость зашкаливает, а решеток у меня - далеко не одна.

Я так понимаю, что нужен камешек этак 300-500 грит ( а может я и не прав

)

)не узкий...

Подскажите, пожалуйста, на что именно имеет смысл смотреть, желательно из ибэйного ассортимента.

для меня лучшими по соотношению цена-качество грубыми обдирочниками вышли: Grinderman 100 NR (розовый ОА), использую его по мягким сталям (54-57 единиц), грызет их бешено, но после него нужно грубую риску убирать. хороший камень, когда надо сильно угол поменять, сформировать фаску с нуля или переточить из-за скола. его плюс в том, что он очень твердый и почти не вырабатывается, по более твердым сталям работает очень плохо - скорости почти нет, засаливанию не подвержен

Grinderman 120 NC (КК), по твердым сталям работает со средней скоростью, связка довольно твердая, вырабатывается мало, плоскость держит хорошо, засаливанию не подвержен. оба камня работают с водой. перед работой нужно их замочить на 5 минут, во время работы регулярно обдавать водой из пульверизатора

А есть ли нижний (вернее, верхний, если по ГОСТ) разумный предел для зернистости обдирочников? Например, бывают шлифовальные круги и F40, и F36, и грубее, даже F4 есть, а это 5 мм

. В букварях по шлифовке пишут, что чем крупнее зерно, тем выше скорость съёма металла - надо полагать, что это при той же мощности шпинделя и т.п. Для брусков эта зависимость такая же?

. В букварях по шлифовке пишут, что чем крупнее зерно, тем выше скорость съёма металла - надо полагать, что это при той же мощности шпинделя и т.п. Для брусков эта зависимость такая же?(Про то, что грубые камни должны приработаться перед тем, как они покажут свою полную производительность, я знаю. Равно как и про то, что после грубого камня надо без пропусков опуститься до доводочных зернистостей, иначе будет большой дефектный слой.)

Речь о классических абразивах типа ОА и КК. И, конечно, не о бритвах, а о случаях типа "снять поравномернее 0,5 мм со спусков", т.е. серьёзное пересведение фактически. И да, понятное дело, что для сталей с HRC под 70 или состоящих в основном из карбидов

ОА не целесообразен, для них и КК не очень. Но для HRC 58-62 ещё даже ОА катит вполне.

ОА не целесообразен, для них и КК не очень. Но для HRC 58-62 ещё даже ОА катит вполне.quote:Изначально написано psnsergey:

...В букварях по шлифовке пишут, что чем крупнее зерно, тем выше скорость съёма металла - надо полагать, что это при той же мощности шпинделя и т.п. Для брусков эта зависимость такая же?

...

Да, если сможете такую же скорость развить...

При чём тут скорость резания? Куча шлифовальных кругов работают с окружной скоростью около 30 м/с, при этом ещё не происходит никакого "прожигания" по типу резки металла болгаркой - более того, прижоги при шлифовке это злостный брак. Следовательно, и при скорости 30 м/с, и при скорости 0,3 м/с зависимость производительности от зернистости абразива (при прочих равных - усилиях, скоростях, СОЖ и т.п.) будет похожей.

Вот нашёл в соседней теме про масштабируемость производительности от зернистости:

quote:и должен сказать, что этот довод не состоятелен. Да, вдвое большему зерну нужно вдвое большее усилие для получения вдвое большей по толщине стружки, но ведь этих больших зерен вчетверо меньше на той же поверхности при том же объёмном содержании зерен! Значит, на каждое большое зерно имеем даже не вдвое, а вчетверо большее усилие, что приводит к съёму вчетверо большей по размеру стружки - а по площади в 16 раз большей! Т.е., в 16 раз больше производительность на каждое из в 4 раза меньшего количества зерен, итого производительность в 4 раза выше, т.е. зависит квадратично от размера зерна.shapirus 05-09-2017 22:22

Тут в одной из недавно поднятых тем упоминалось о том, что скорость съема металла при увеличении размера абразивного зерна растет лишь до определенного предела.

Я, например, имею эльборовые бруски на фенол-формальдегидной связке: в самом деле, 100/80 жрет металл намного быстрее, чем 40/28, но, парадоксально на первый взгляд, медленнее, чем 200/160. Я это объясняю не аналогиями про плуг, а тем, что более крупное зерно для того, чтобы в пятне его контакта с обрабатываемой поверхностью создалось давление, превышающее предел текучести (или прочности? в данном случае неважно) металла, требует соответственно большей силы прижатия его к обрабатываемой поверхности, точно так же, как вязальной спицей нам проткнуть кожу труднее, чем швейной иглой, хотя от первой дыра выйдет cолиднее. Проще говоря, брусок с зерном 200/160 жрать металл-то, конечно, будет, и все-таки будет это делать очень быстро, но для этого давить придется с силой, превышающей всякий комфортный предел. А при обычной силе прижима зерно просто скользит по металлу, не причиняя ему никакого вреда, особенно когда фаска достаточно широкая (сканди спуски, например).

Разумеется, в реальной жизни имеются и иные размерные эффекты, немножко сглаживающие такую идеализированную зависимость, например:

1. большее зерно будет быстрее тупиться, т.е. его "радиус заострения" будет больше, и зависимость размера стружки от усилия резания не будет такой крутой, как в рассмотренном идеализированном случае "зерна-резца";

2. усилие прижима тратится не только на внедрение режущей кромки зерна, но и на внедрение собственно вершин зерен в обрабатываемый материал, из-за чего реально может требоваться большее давление: у вдвое большего зерна площадь вершины в 4 раза больше.

Но в случае высокованадистых сталей и обычных абразивов иные размерные эффекты могут работать и "наоборот" - мелкие карбиды, способные скользить и изнашивать мелкие зёрна абразива, крупными зёрнами "вырываются с корнем": ёж сильный, но лёгкий, от пинка летит. Теперь понятно, почему для таких сталей нередко выбирают схему "обдираем и точим на обычных абразивах - доводим на самых меленьких алмазах".

Сейчас провёл эксперимент - ролик от подшипника (там, думаю, около HRC 62, хотя это, конечно, очень приблизительно) теранул примерно с одинаковыми усилиями одинаковое число раз по брускам ОА с зернистостями FEPA 70 и FEPA 36. На втором объём снятого металла вчетверо больше (фаска вдвое глубже). Ничего нет практичнее хорошей теории.

(мысли вслух) я вот один такой глупый, что обдираю на болгарке с диском на липучке или ещё идиоты есть? Хороший диск на липучке - 30 руб, хватит на несколько десятков ножей минимум, чтобы прижечь - надо постараться.

(мысли письменно) Чтобы болгаркой на липучке снимать последние 0,3-0,5 мм как по линеечке (или, как в моём случае, ремонтировать убитый винтаж), надо сделать несколько сотен ножей как минимум. И то - липучка это в общем-то нежестко, хорошей плоскости всё равно не получится.

Так потом уже можно снимать камнями на 120+ как раз немного, жёстко и по линеечке. А я про съём основного материала с запоротых ножей (абразивами на 36-80).

Время идёт вперёд грубые шлифовальные камни (ОА+КК) проиграли шлифовальным лентам и дискам как по цене, так и производительности.

Китайские алмазные надфили продаются на каждом углу, и не такие хрупкие как маленькие брусочки (так что для тонких ручных работ камни тоже не лучший вариант).

Поэтому для себя я не вижу смысла в ручной обдирке на камнях. У них осталась только одна область применения - точная машинная шлифовка, что в ножевом деле малополезно из-за избыточной точности и сложности процесса.

quote:Изначально написано psnsergey:

Вот нашёл в соседней теме про масштабируемость производительности от зернистости:

и должен сказать, что этот довод не состоятелен. Да, вдвое большему зерну нужно вдвое большее усилие для получения вдвое большей по толщине стружки, но ведь этих больших зерен вчетверо меньше на той же поверхности при том же объёмном содержании зерен! Значит, на каждое большое зерно имеем даже не вдвое, а вчетверо большее усилие, что приводит к съёму вчетверо большей по размеру стружки - а по площади в 16 раз большей! Т.е., в 16 раз больше производительность на каждое из в 4 раза меньшего количества зерен, итого производительность в 4 раза выше, т.е. зависит квадратично от размера зерна.

Разумеется, в реальной жизни имеются и иные размерные эффекты, немножко сглаживающие такую идеализированную зависимость, например:

1. большее зерно будет быстрее тупиться, т.е. его "радиус заострения" будет больше, и зависимость размера стружки от усилия резания не будет такой крутой, как в рассмотренном идеализированном случае "зерна-резца";

2. усилие прижима тратится не только на внедрение режущей кромки зерна, но и на внедрение собственно вершин зерен в обрабатываемый материал, из-за чего реально может требоваться большее давление: у вдвое большего зерна площадь вершины в 4 раза больше.

Но в случае высокованадистых сталей и обычных абразивов иные размерные эффекты могут работать и "наоборот" - мелкие карбиды, способные скользить и изнашивать мелкие зёрна абразива, крупными зёрнами "вырываются с корнем": ёж сильный, но лёгкий, от пинка летит. Теперь понятно, почему для таких сталей нередко выбирают схему "обдираем и точим на обычных абразивах - доводим на самых меленьких алмазах".

Откуда дровишки...(в смысле цифры, информация)?, по возможности укажите источник, или это так, мысли вслух.

П.С. Забыли такой фактор, как разрушение зерна абразива при превышении определённого давления.

С Уважением, Владимир.

quote:Ну вот надо снять 0,4 мм со спусков, например. Ну и как тут болгарка поможет ножу с клинком всего-то 15 см? Это варварство будет, хрясь - и яма в 0,1-0,2 мм, которую потом вручную на 120+ всё равно умаешься выводить не хуже, чем если сначала бруском F36 всё делать аккуратно.Изначально написано tpambau:

Так потом уже можно снимать камнями на 120+ как раз немного, жёстко и по линеечке. А я про съём основного материала с запоротых ножей (абразивами на 36-80).

Всё-таки вчетверо большая производительность - это сила.

quote:Изначально написано K_V_E:

Откуда дровишки...(в смысле цифры, информация)?, по возможности укажите источник, или это так, мысли вслух.

П.С. Забыли такой фактор, как разрушение зерна абразива при превышении определённого давления.

Это мысли вслух с привлечением небольшой математики.

Давление (отношение силы к площади) в общем-то на крупных абразивах то же, что и на мелком - примерно это предел пластичности обрабатываемой стали. Другое дело, что чем крупнее зерно, тем труднее сделать его без существенных дефектов, т.е. таким же прочным, как мелкое. И при раскалывании зёрен снижения производительности не будет - наоборот, будет её повышение, это же обновление зерна.

quote:Изначально написано psnsergey:

Давление (отношение силы к площади) в общем-то на крупных абразивах то же, что и на мелком - примерно это предел пластичности обрабатываемой стали. Другое дело, что чем крупнее зерно, тем труднее сделать его без существенных дефектов, т.е. таким же прочным, как мелкое.

Всё дело в том, что удельное давление на крупном абразиве может оказаться выше чем, на мелком, при одинаковой силе.

Не надо путать "естественный" износ абразива, т. е. обновление абразива(самозаточка путём скалывания) и разрушение абразива за счет приложения усилия, в этом случае зёрна будут просто раздавлены, и никакого ускорения не будет.

С Уважением, Владимир.

quote:Изначально написано K_V_E:

удельное давление на крупном абразиве может оказаться выше чем, на мелком, при одинаковой силе.

Не надо путать "естественный" износ абразива, т. е. обновление абразива(самозаточка путём скалывания) и разрушение абразива за счет приложения усилия, в этом случае зёрна будут просто раздавлены, и никакого ускорения не будет.

Относительная прочность всех материальных тел падает с ростом размеров. Со стеклом вообще супер наглядно, стекловолокно прочнее стали, а массив стекла - увы. Так что наоборот, чем больше зерно, тем давление ниже.

Разрушение абразивных зёрен из-за раздавливания носит хрупкий характер, с образованием новых острых граней. При достаточной концентрации абразива в материале это означает, что зерно "самоуничтожилось" (в хрупкой связке его остатки тоже теряют связь с массивом), давая работать соседним.

о, какие древности

про алмазный напильник Бригадир тут уже писали?

quote:Изначально написано psnsergey:

Относительная прочность всех материальных тел падает с ростом размеров. Со стеклом вообще супер наглядно, стекловолокно прочнее стали, а массив стекла - увы. Так что наоборот, чем больше зерно, тем давление ниже.

Разрушение абразивных зёрен из-за раздавливания носит хрупкий характер, с образованием новых острых граней. При достаточной концентрации абразива в материале это означает, что зерно "самоуничтожилось" (в хрупкой связке его остатки тоже теряют связь с массивом), давая работать соседним.

От оно как. Стекло с арамидным волокном (наиболее известный представитель - кевлар), не перепутали? как бы по заявлениям маркетологов в 15 раз прочнее стали. Вот только есть такое явление "усы" и их прочность в 150-200 раз прочнее металла или сплава из которого они изготовлены (не надо сравнивать несравнимое).

В отношении давления очень интересно, Вы явно открыли новый физический закон, когда 10 точек приложения силы давят слабее чем 100 точек, и при этом сумма сил 10 точек и 100 точек получается равной.

Попробуем определить:

Исходя из того что сила прижима одинаковая, пусть будет 10 кг.

Воздействие абразива на объект точечное(это допущение).

Получаем:

10 кг /10 точек=1 кг/точку

10 кг /100 точек=0,1 кг/точку

Исходя из Вашего высказывания 1 кг/точку (меньше) 0.1 кг/точку, Это КАК?

Должно быть: 1 кг/точку (больше) 0.1 кг/точку.

Последнее. Если приложена разрушающая сила, это означает, то что круг, брусок - РАЗРУШЕН.

С Уважением, Владимир.

quote:1. Не перепутал, почитайте рекламу стеклопластиковой арматуры для бетона - ту же прочность обеспечивает чуть ли не вдвое более тонкий прут, чем у железобетона (правда, они часто умалчивают про модуль упругости стекла 70 ГПа против 210 у стали и к чему это приводит в выражении прогибов конструкций - там оборжаться можно, из-за чего стеклопластик так и не получил особого распространения в конструкциях...). Сравниваю я именно сравнимое, даже если не брать монокристаллы, а поликристаллы или стекла, Вы везде обнаружите эту же закономерность. В частности, связано это с распространением трещин. Реально, делаем из одной и той же стали по одной и той же технологии стержни диаметрами 1 см и 5 см и получаем выдерживаемые усилия на разрыв, отличающиеся заметно менее чем в 25 раз.Изначально написано K_V_E:

От оно как. Стекло с арамидным волокном (наиболее известный представитель - кевлар), не перепутали? как бы по заявлениям маркетологов в 15 раз прочнее стали. Вот только есть такое явление "усы" и их прочность в 150-200 раз прочнее металла или сплава из которого они изготовлены (не надо сравнивать несравнимое).

В отношении давления очень интересно, Вы явно открыли новый физический закон, когда 10 точек приложения силы давят слабее чем 100 точек, и при этом сумма сил 10 точек и 100 точек получается равной.

Попробуем определить:

Исходя из того что сила прижима одинаковая, пусть будет 10 кг.

Воздействие абразива на объект точечное(это допущение).

Получаем:

10 кг /10 точек=1 кг/точку

10 кг /100 точек=0,1 кг/точку

Исходя из Вашего высказывания 1 кг/точку (меньше) 0.1 кг/точку, Это КАК?

Должно быть: 1 кг/точку (больше) 0.1 кг/точку.

Последнее. Если приложена разрушающая сила, это означает, то что круг, брусок - РАЗРУШЕН.

2. Никакого закона я не открыл, читайте внимательно, давление это сила/площадь. Мне что, школьный учебник пересказать?

3. Если приложена к бруску - то да, разрушен. Если к зерну - то разрушено оно. Как, думаете, абразивы самообновляются?

quote:Изначально написано psnsergey:

1. Не перепутал, почитайте рекламу стеклопластиковой арматуры для бетона - ту же прочность обеспечивает чуть ли не вдвое более тонкий прут, чем у железобетона (правда, они часто умалчивают про модуль упругости стекла 70 ГПа против 210 у стали и к чему это приводит в выражении прогибов конструкций - там оборжаться можно, из-за чего стеклопластик так и не получил особого распространения в конструкциях...). Сравниваю я именно сравнимое, даже если не брать монокристаллы, а поликристаллы или стекла, Вы везде обнаружите эту же закономерность. В частности, связано это с распространением трещин. Реально, делаем из одной и той же стали по одной и той же технологии стержни диаметрами 1 см и 5 см и получаем выдерживаемые усилия на разрыв, отличающиеся заметно менее чем в 25 раз.

2. Никакого закона я не открыл, читайте внимательно, давление это сила/площадь. Мне что, школьный учебник пересказать?

3. Если приложена к бруску - то да, разрушен. Если к зерну - то разрушено оно. Как, думаете, абразивы самообновляются?

1. Ключевое слово Реклама. Не вникал в суть вопроса, а вот то что коэффициенты линейного расширения близки, у стеклоарматуры и бетона различаются меньше, чем у стали и бетона, что естественно положительно сказывается на прочности конструкций, особенно в длительной эксплуатации + коррозионная стойкость. В суть данного вопроса не вникал, по этому могу ошибаться.

Сравнивать Большой и микро объект некорректно, свойства на макро и микроуровне могут очень сильно различаться. Например стекло в массиве не растворяется и практически не гнется, напротив стекловолокно вполне себе растворимо и обладает очень хорошей гибкостью, опять же могу ошибаться.

2. Давление действующее на ЗЕРНА Мелкозернистого бруска меньше, чем на ЗЕРНА Крупнозернистого при одинаковой СИЛЕ и прочих равных факторах.

Вы Утверждаете обратное:

quote:Изначально написано psnsergey:

Так что наоборот, чем больше зерно, тем давление ниже.

3. Самозаточка абразива достаточно сложный процесс, в котором учавствуют абразив связка и обрабатываемая поверхность. В процессе работы абразив затупляется об обрабатываемую поверхность, в результате происходит скалывание ЧАСТИ зерен абразива, а так же выламывание ЧАСТИ зерен из связки в результате в работу вступают новые грани зерна или новые зерна абразива.

При превышении критического давления разрушаются все зерна или связка, что приводит к появлению царапин или выработок, а так же может привести к разрушению абразивного инструмента. Таким способом правят круги специальной шарошкой (не алмазным карандашом).

В самом лучшем случае абразивный инструмент переходит в другой режим работы, возможно как более мелкозернистый, как вариант с выделением большого количества суспензии и повышенным износом.

С Уважением, Владимир.

quote:Изначально написано K_V_E:

Сравнивать Большой и микро объект некорректно, свойства на макро и микроуровне могут очень сильно различаться. Например стекло в массиве не растворяется и практически не гнется, напротив стекловолокно вполне себе растворимо и обладает очень хорошей гибкостью, опять же могу ошибаться.

2. Давление действующее на ЗЕРНА Мелкозернистого бруска меньше, чем на ЗЕРНА Крупнозернистого при одинаковой СИЛЕ и прочих равных факторах.

Вы Утверждаете обратное: "Так что наоборот, чем больше зерно, тем давление ниже."

3. Самозаточка абразива достаточно сложный процесс, в котором учавствуют абразив связка и обрабатываемая поверхность. В процессе работы абразив затупляется об обрабатываемую поверхность, в результате происходит скалывание ЧАСТИ зерен абразива, а так же выламывание ЧАСТИ зерен из связки в результате в работу вступают новые грани зерна или новые зерна абразива.При превышении критического давления разрушаются все зерна или связка, что приводит к появлению царапин или выработок, а так же может привести к разрушению абразивного инструмента. Таким способом правят круги специальной шарошкой (не алмазным карандашом).

В самом лучшем случае абразивный инструмент переходит в другой режим работы, возможно как более мелкозернистый, как вариант с выделением большого количества суспензии и повышенным износом.

1. Скорость растворения такого же стекла в волокне практически та же, что в массиве, просто из-за толщины оно сильнее сказывается + составы разные. Например, в нормальном элементе Вестона специально добавляют в электролит серную кислоту, чтобы стекло меньше растворялось, иначе напряжение "плывёт". Нет от макро- к микромиру "фазового перехода", есть непрерывная шкала изменения свойств, в частности, прочности, от размеров.

2. А-а, мы просто не поняли друг друга. Я под давлением имел в виду ДАВЛЕНИЕ в самой точке контакта зерно-металл, а не УСИЛИЕ на зерно, как Вы. В общем, это факт: удельная прочность крупного зерна меньше. Но с другой стороны, при глубоком вспахивании крупным зерном и прочность металла меньше. В целом согласен. Однако в промышленности применяют шлифовальные материалы до 5 мм (F4) и не жужжат. Сложно представить себе слом всех зерен бруска в контакте с металлом сразу. Это только если остриём ковырять.

quote:Изначально написано psnsergey:

Нет от макро- к микромиру "фазового перехода", есть непрерывная шкала изменения свойств, в частности, прочности, от размеров.

Ссылку на источник пл.

С Уважением, Владимир.

Какой источник??? Вы в самом деле считаете, что, например, до 2,8215 мкм стекло проявляет "микро-свойства", а после - "макро-свойства"?.. Нет же.

Например, Гордона "Конструкции, или почему не ломаются вещи" читали? Очень полезное чтение, кстати.

Сказали А, будьте добры сказать Б.

Вы упомянули "непрерывная шкала изменения свойств" будьте добры дать ссылку.

Или это опять мысли в слух.

П.С. Книгу посмотрю.

С Уважением, Владимир.

Ну какая ссылка может быть на то, что вода мокрая? Ведь все проходили, например, что длина волны де Бройля есть и у слона.

Вообще супер +100500

quote:Originally posted by psnsergey:

1. Не перепутал, почитайте рекламу стеклопластиковой арматуры для бетона

quote:Originally posted by psnsergey:

Ну какая ссылка может быть на то, что вода мокрая?

Какая нибудь из рекламы может быть,например,стирального порошка.

Пойдет для подтверждения вашей позиции в теме про лучший обдирочный камень ?

https://www.youtube.com/watch?v=KK9rEs9EDzI

quote:Изначально написано psnsergey:

Ну какая ссылка может быть на то, что вода мокрая? Ведь все проходили, например, что длина волны де Бройля есть и у слона.

Все ясно,  .

.

http://combitec.ru/wp-content/...hlifovanie1.pdf

"С увеличением зернистости, уменьшается объем режущих кромок. Это, в свою очередь, ведет к большей толщине фрагментов снимаемого материала, и снижению качества поверхности, т.е. большей шероховатости. Потенциальный же коэффициент шлифования, наоборот, растет. По этой причине, грубое зерно используется для чернового шлифования."

Коэффициент шлифования это и есть отношение снятого объема металла к объему абразива.